Tensile and bending properties of radial slivers of Moso bamboo

-

摘要:目的 目前对于径向竹篾的相关研究较少,且未有竹节对径向竹篾性能影响方面的研究。研究随高度变化径向竹篾的结构特征、抗弯和抗拉性能变化规律,以及竹节对其力学性能的影响,可为径向竹篾在竹木复合集装箱底板应用中的结构设计和工艺优化提供理论依据以及技术参考。方法 采用4年生不同高度毛竹制备的径向竹篾,分析不同高度等级的径向竹篾尺寸大小、通直度和竹节等结构特征,并研究其抗拉和抗弯性能随竹筒高度的变化规律以及竹节的影响。结果 由地面向上沿竹竿方向,上部径向竹篾的结构规整度最差,中部竹篾的通直度高且两端厚度偏差小,下部竹篾的竹节数最多。径向竹篾的抗拉强度和弹性模量随高度的增加而逐渐增大,抗弯强度和模量随高度的增加呈先减小后增加趋势。竹节影响径向竹篾的力学强度,虽然使上、中、下部径向竹篾的抗拉强度分别降低了28.9%、28.4%和10.5%,但却使上、中、下部径向竹篾的抗弯强度分别提高了27.8%、26%和42.4%,这极大提升了集装箱底板的多点负载和抗变形能力。结论 中部径向竹篾厚度偏差小,通直度高于上、下部竹篾。随高度方向的增加,径向竹篾的抗拉性能逐渐增强,抗弯性能先减小后增大。竹节会影响径向竹篾的结构规整度,虽会降低其抗拉性能,但却能提高其抗弯性能。Abstract:Objective There are few related research on radial bamboo slivers, and there is no research on the influence of bamboo nodes on the performance of radial bamboo slivers. This paper studies the structural characteristics, bending and tensile properties of radial bamboo slivers varying with height, as well as the influence of bamboo nodes on their mechanical properties was studied, which can provide theoretical basis and technical reference for the structural design and process optimization of radial bamboo slivers in the application of bamboo-wood composite container flooring.Method In this paper, radial bamboo slivers prepared by 4-year-old Moso bamboo of different heights were used to analyze the structural characteristics of radial bamboo slivers with different height grades, such as size, straightness and bamboo node, and to study the variation law of tensile and bending properties with the height of bamboo tube and the effect of bamboo node on them.Result From the ground up along the bamboo poles direction, the structural regularity of the top radial bamboo sliver was the worst, the straightness of the middle bamboo sliver was high, the thickness deviation at both ends of the bamboo sliver was small, and the number of bamboo nodes in the bottom bamboo sliver was the most. The tensile strength and elastic modulus of radial bamboo sliver gradually increased with the increase of height, and the bending strength and modulus first decreased and then increased with the increase of height. The bamboo nodes affected the mechanical strength of radial bamboo slivers. Although the tensile strength of top, middle and bottom radial bamboo slivers was reduced by 28.9%, 28.4% and 10.5%, respectively, the bending strength of top, middle and bottom radial bamboo slivers was increased by 27.8%, 26% and 42.4%, respectively, which greatly improved the multi-point load and deformation resistance of container flooring.Conclusion The thickness deviation of radial bamboo slivers in the middle is small, and the straightness is higher than that of top and bottom bamboo slivers. With the increase of height direction, the tensile property of radial bamboo sliver gradually increases, and the bending property first decreases and then increases. Bamboo node will affect the structural regularity of radial bamboo sliver. Although it will reduce its tensile properties, it can improve its bending properties.

-

Keywords:

- Moso bamboo /

- radial bamboo sliver /

- bamboo node /

- structural characteristics /

- mechanical property

-

竹类植物生长速度快,一次种植,永续利用。竹材作为一种天然生物合成材料,具有优良的荷载性能,如弹性和断裂韧性[1],强重比高,价格便宜,可以作为建筑、装饰、家居、造纸等理想材料[2]。然而,天然竹材的中空圆筒状结构导致竹材无法像木材一样直接锯切获得大幅面板材[3],在制备竹质工程材料时,需要先将竹筒锯切或劈分成一定规格的竹单元,如弦向竹篾和径向竹篾,然后再通过竹单元的拼接胶合制成竹质工程材。21世纪以来,竹质工程材料发展速度很快,已广泛应用于运输、家具制造、装饰和及建筑领域。大力开发利用竹质工程材,不但可以缓解我国木材供需矛盾,保障木材安全,而且对竹农增产增收、助推乡村振兴具有重要意义。

径向竹篾是沿着竹壁直径方向破篾形成的竹单元,保留了完整的竹壁结构[4],力学性能优良。在胶合时使用弦向胶合,使得难以胶合的竹青、竹黄侧位于非胶合部位,大大降低胶合难度[5]。同时径向竹篾出材率和制备效率高,用其制备竹木复合集装箱底板时干燥和热压效率高[6],用其制备的集装箱底板可以达到国标要求,且弹性模量和静曲强度高于用弦向竹篾制备的竹木复合集装箱底板。集装箱底板工业化生产时逐渐用径向竹篾取代了弦向竹篾。但由于径向竹篾的结构特征及力学性能的差异导致在实际生产中板材内部结构不规整、力学性能波动较大,对这些问题仍需要进一步研究。

竹材是纤维增强复合材料,也是梯度结构材料,不同高度竹材的壁厚、纤维体积分数和节间长度都存在一定差异[7],故径向竹篾的结构和强度受其所在高度的影响较大。但是,目前未见关于径向竹篾结构特征与力学性能的研究报道。因此,针对不同高度毛竹制备出的径向竹篾的结构特征、抗拉、抗弯性能开展研究,分析其随高度变化的内在规律,探寻竹节对其力学性能的影响,以期为毛竹径向竹篾在竹木复合集装箱底板的工业化应用提供理论依据和技术参考。

1. 材料与方法

1.1 材料和试件制备

竹材采自福建省漳平市4年生毛竹(Phyllostachys edulis),生长良好,外部形态完整竹青无损伤。

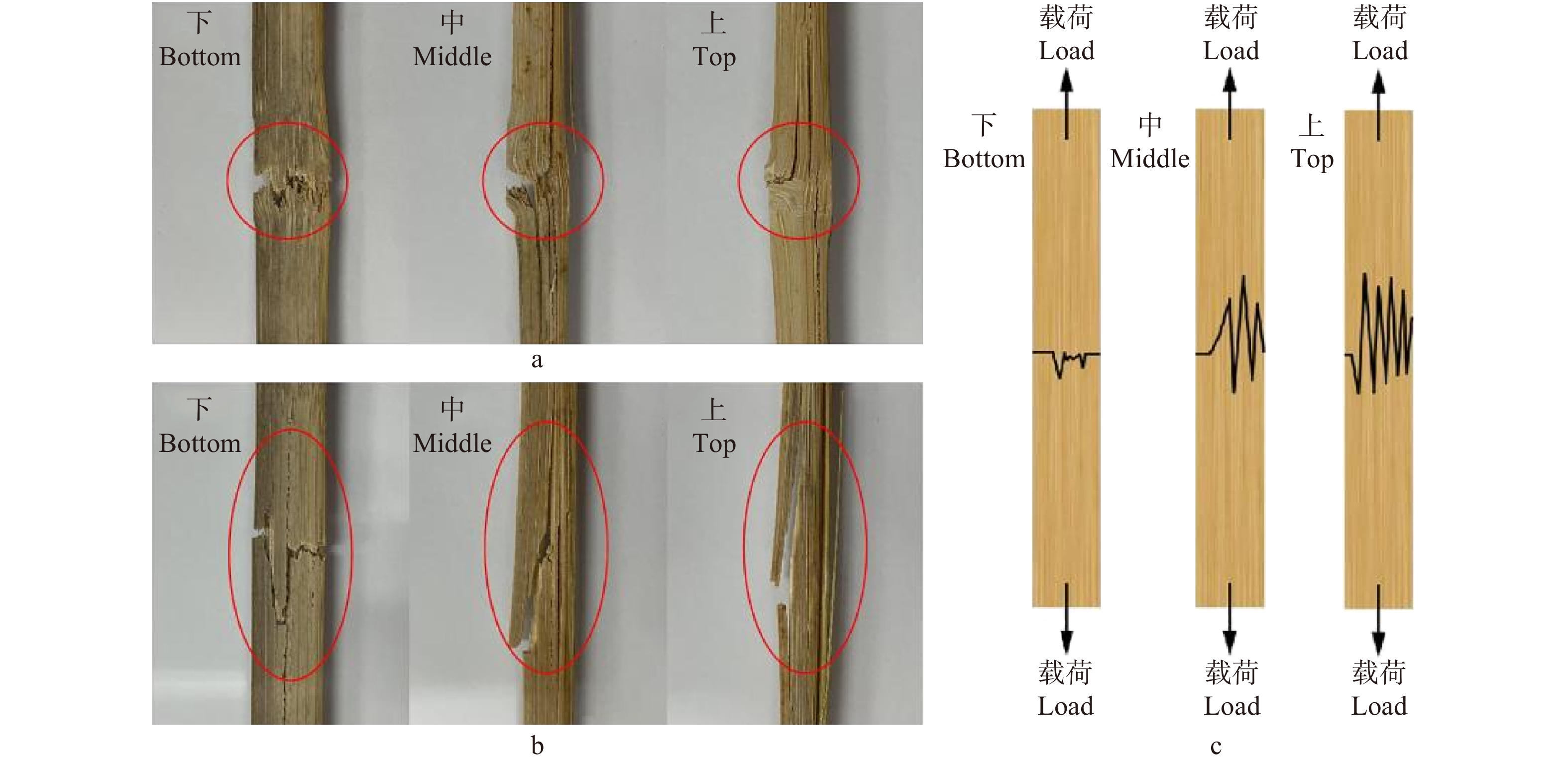

径向竹篾结构特征试样的制备(图1):截去竹竿端部弯曲部分,从下至上依次截取长度为2.5 m的竹筒3段。将竹筒放入撞竹机中剖分成竹片,然后再将竹片放入剖篾机中劈分成径向竹篾。分别制备包含上、中、下3个部位的竹筒试样100个。

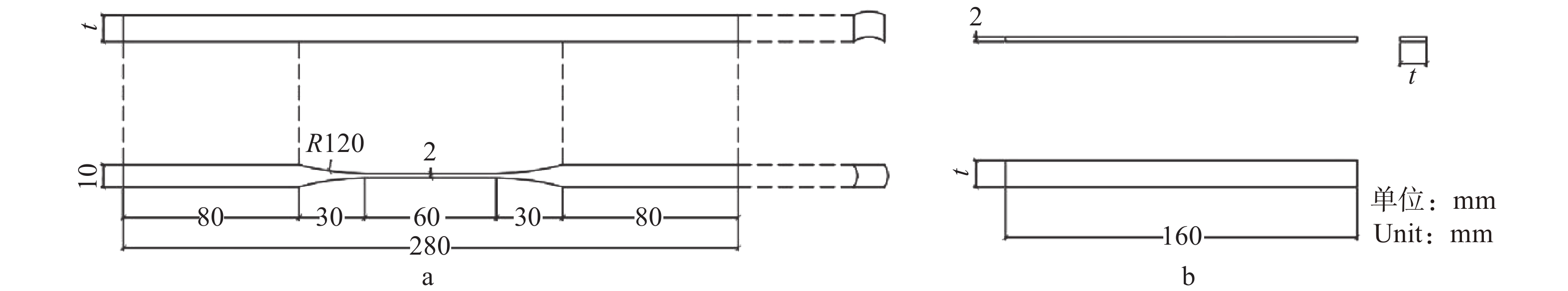

径向竹篾抗拉和抗弯试样的制备:根据GB/T 15780—1995标准要求,选择无明显缺陷及竹青无损伤,节间长度在200 mm以上的上、中、下竹筒。上部竹筒直径范围在7.5 ~ 8.9 mm,壁厚为6.7 ~ 8.2 mm;中部竹筒直径范围在8.9 ~ 10.2 mm,壁厚为8.4 ~ 9.7 mm;下部竹筒直径范围在11.2 ~ 13.4 mm,壁厚为9.7 ~ 14.6 mm。在东、南、西、北方向分别劈制宽度为15 mm的竹条各一根,作为试条待用。将竹条放置在温度20 ℃ ± 2 ℃,相对湿度为 65% ± 5%的环境中,将含水率调节至12%左右,质量达到基本稳定。对试条进行检测后使用刀具将试条劈制成280 mm(长) × 10 mm(宽) × t mm(竹壁厚),试样中心60 mm(长) × t mm(竹壁厚) × 2 mm(厚)的狗骨状试样(图2a)。抗弯试样尺寸为160 mm(长) × t mm(竹壁厚) × 2 mm(厚)(图2b)。上、中、下3个部位竹筒分别制备12个节间部位和12个含竹节试样,其中含竹节试样使竹节位于试样中心处。

1.2 结构特征观察

使用游标卡尺测量上部、中部、下部径向竹篾试样两端的宽度、厚度数据,观察不同部位径向竹篾试样的表面与端面结构特征、竹节特征及通直度,记录数据并对比分析上部、中部、下部径向竹篾试样的结构特征。

1.3 抗拉和抗弯性能测试

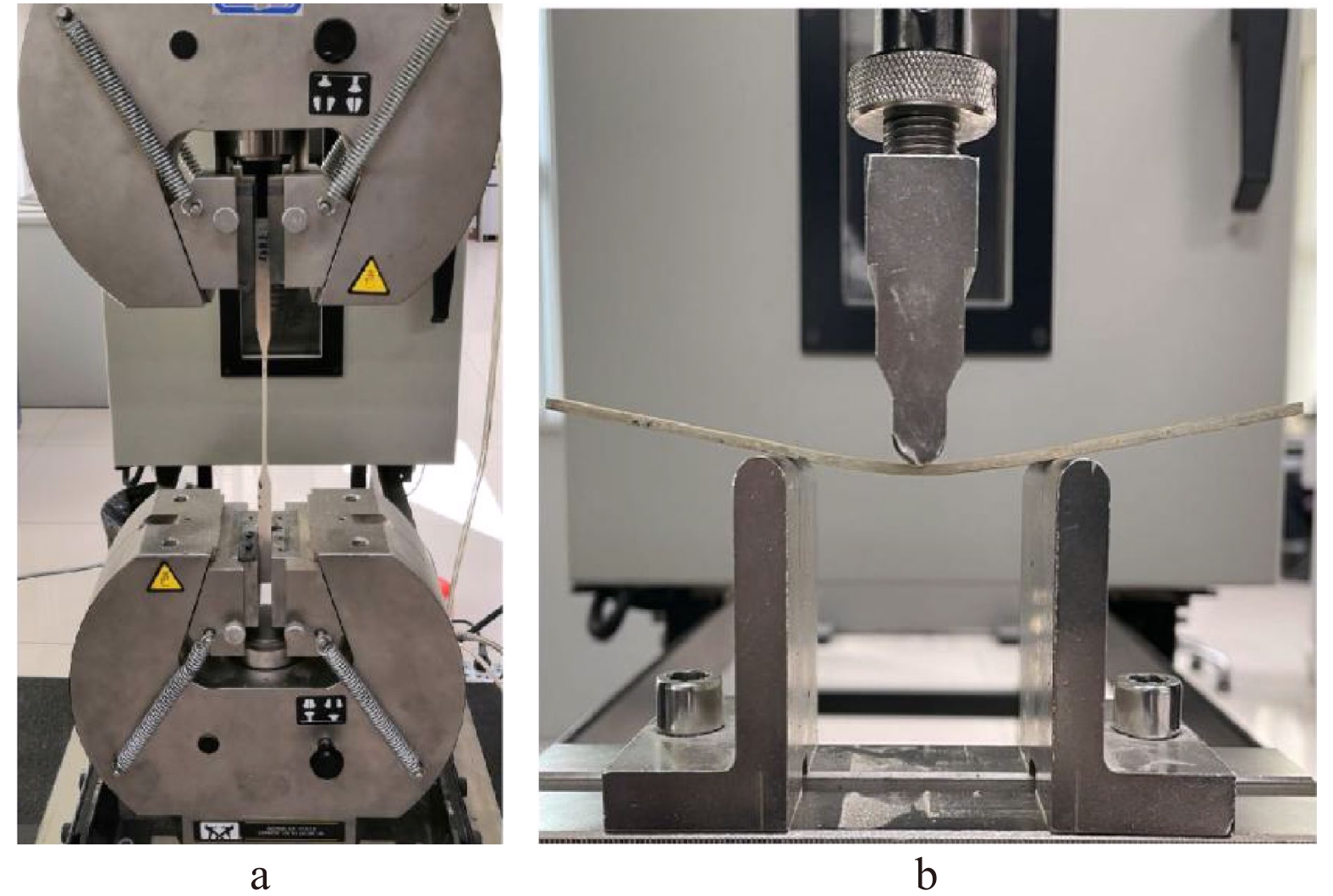

使用INSTRON力学实验机(INSTORN5582,美国)测试试件抗拉和抗弯性能(图3)。将气动夹具安装在力学实验机上,打开传感器,使用Bluehill软件设置拉伸测试参数后,调节气动夹具,将拉伸试样固定在气动夹具处夹紧待用。使用软件调零位移、载荷后,以6 mm/s的均匀速度进行拉伸,观察软件图像,使试样在60 ~ 90 s完全断裂破坏,拉伸过程中观察试样拉伸断裂方式。进行三点弯曲测试,安装实验装置后,采用中央单点加荷,跨距120 mm,将弯曲试样放在实验装置的两个支座上待用。沿试样弦向以8.0 mm/min均匀速度加载,观察软件图像,在30 ~ 60 s内使试样弯曲破坏,弯曲过程过观察试样弯曲断裂方式。

2. 结果与讨论

2.1 结构特征

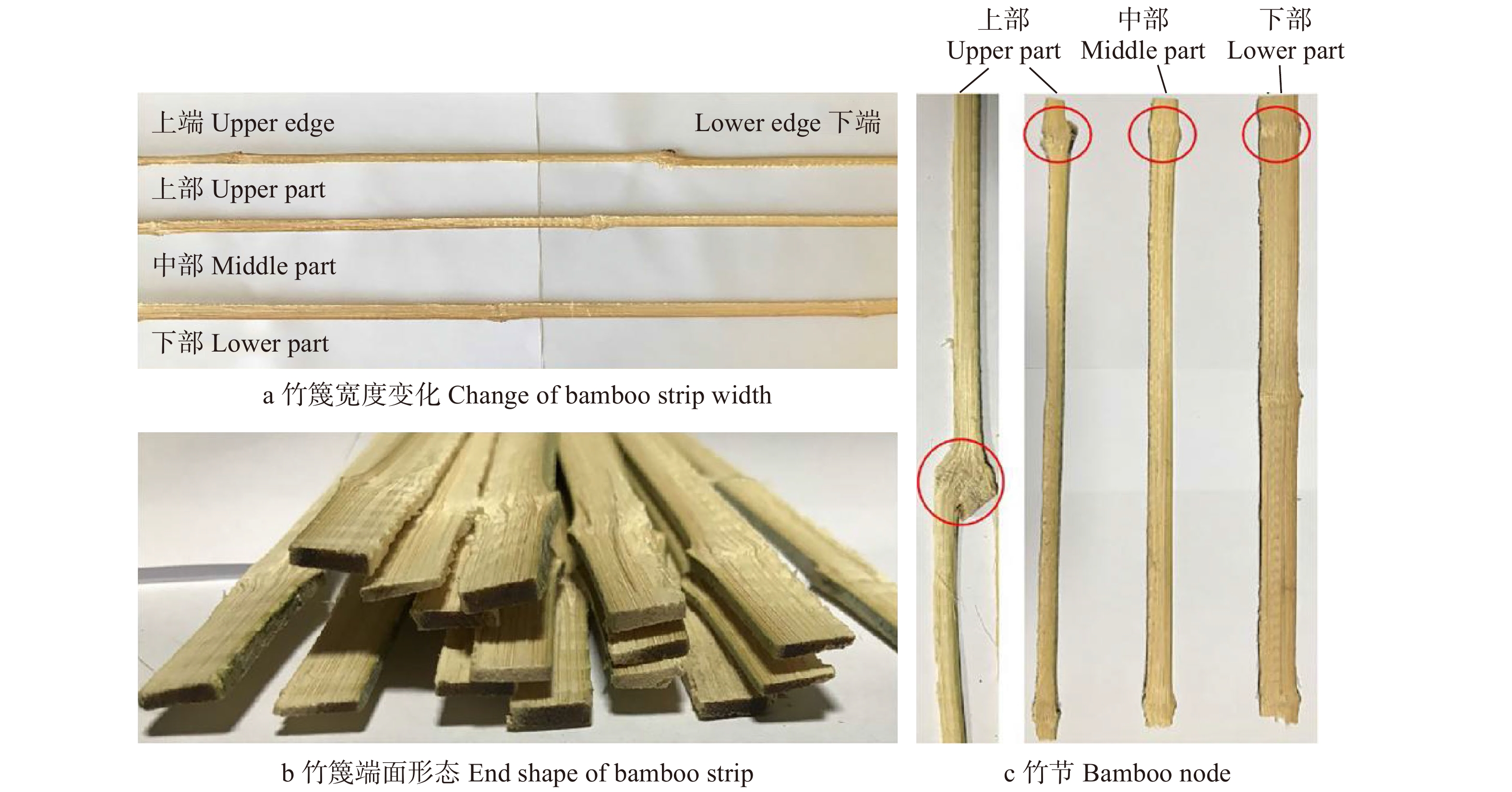

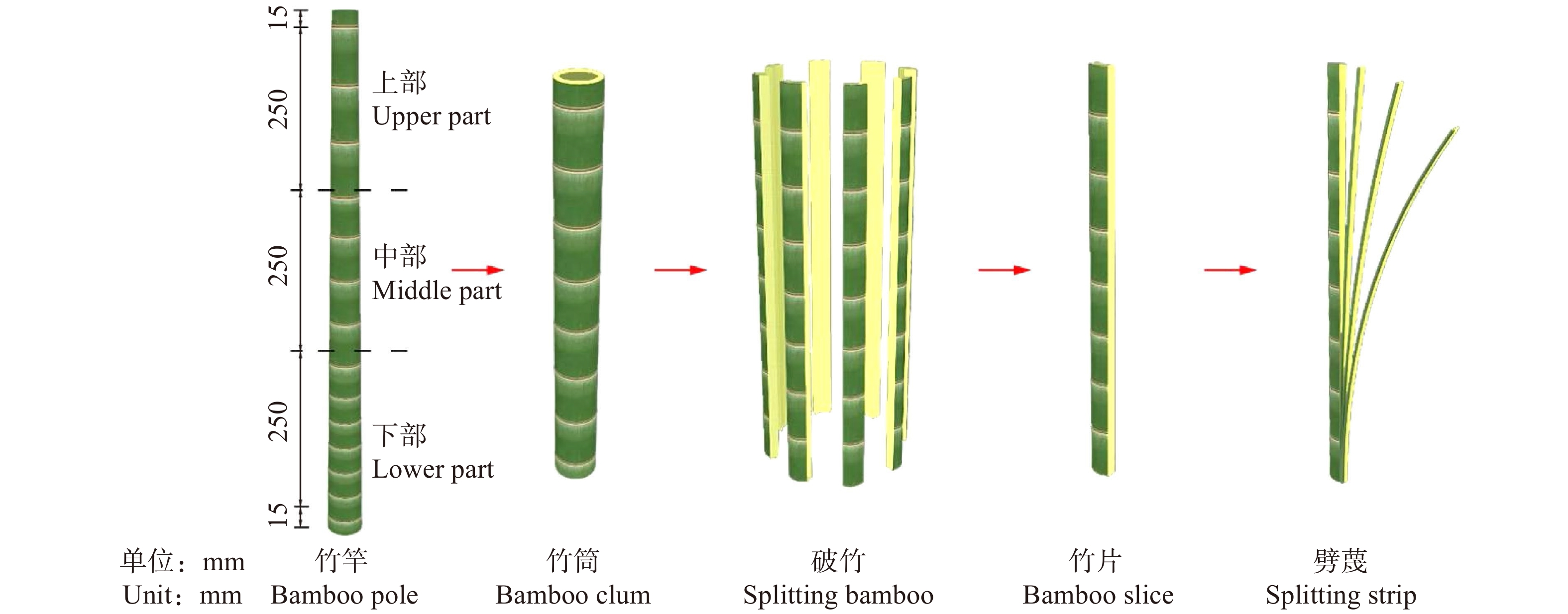

竹材壁薄、中空,且具有一定的尖削度,节间长度随高度变化,是典型的梯度结构材料[8-10]。采用取自同一根竹秆不同高度的竹筒,制备径向竹篾的结构特征存在较大的差异。径向竹篾表面凹凸不平(图4),由地面向上沿竹竿方向,竹材维管束密度逐渐增大,因此竹篾密度逐渐增大;竹壁厚度逐渐减小,竹筒壁厚决定竹篾的宽度,因此,径向竹篾的宽度从下至上逐渐减小(图5a);厚度差逐渐增大。表1中,上、中、下部径向竹篾的平均宽度分别集中在6.69 ~ 8.15 mm、8.41 ~ 9.74 mm和9.67 ~ 14.59 mm。上、中、下部径向竹篾两端的平均厚度差分别为25%、17%和21%。竹筒的外周长大于内周长,导致径向竹篾断面呈梯形,竹青侧厚度大于竹黄侧(图5b)。

表 1 径向竹篾尺寸和结构特征Table 1. Size and structural characteristics of radial bamboo strips试样 Sample 宽度 Width/mm 厚度 Thickness/mm 竹节数 Node number 通直度 Straightness 上侧 Upper side 下侧 Lower side 上侧 Upper side 下侧 Lower side 上部径向竹篾 Upper part-radial bamboo strip 6.69(0.2) 8.15(0.3) 1.95(0.5) 2.61(0.6) 7(0.8) 低 Low 中部径向竹篾 Middle part-radial bamboo strip 8.41(0.2) 9.74(0.4) 1.96(0.4) 2.37(0.5) 8(0.6) 高 High 下部径向竹篾 Lower part-radial bamboo strip 9.67(0.4) 14.59(0.5) 2.18(0.6) 2.76(0.6) 12(1.2) 中 Middle 注:括号内数据为标准差 。下同。Notes: data in brackets are standard deviation. The same below. 竹筒的长度为2.5 m,在此长度范围内,上、中、下部竹筒包含的竹节数分别为7、8和12。这是由于由地面向上竹材节间长度逐渐增大,因此竹节数逐渐减少[11]。由于竹筒存在内外节,且在劈篾过程中无法将其去除干净,因此径向竹篾在竹节处较宽(图5c)。上部径向竹篾宽度最小,并由于上部竹筒竹枝与竹节连接处难以去除彻底,导致上部径向竹篾竹节处较宽,竹节处突出最明显,造成上部径向竹篾通直度低(图5c);中部径向竹篾通直度高于下部径向竹篾;下部径向竹篾节间与竹节处宽度几乎一致。

上部径向竹篾竹节处较宽、通直度低,在编帘时容易产生结构缺陷。且径向竹篾在宽度方向上同时存在竹青和竹黄,化学组分差异大,干缩系数不同,干燥时容易发生向竹黄侧的弯曲变形[7,12]。径向竹篾结构的不规整,导致竹篾编帘时竹帘结构规整度低,进而影响集装箱底板的结构规整度。

2.2 抗拉性能分析

2.2.1 随高度变化的影响

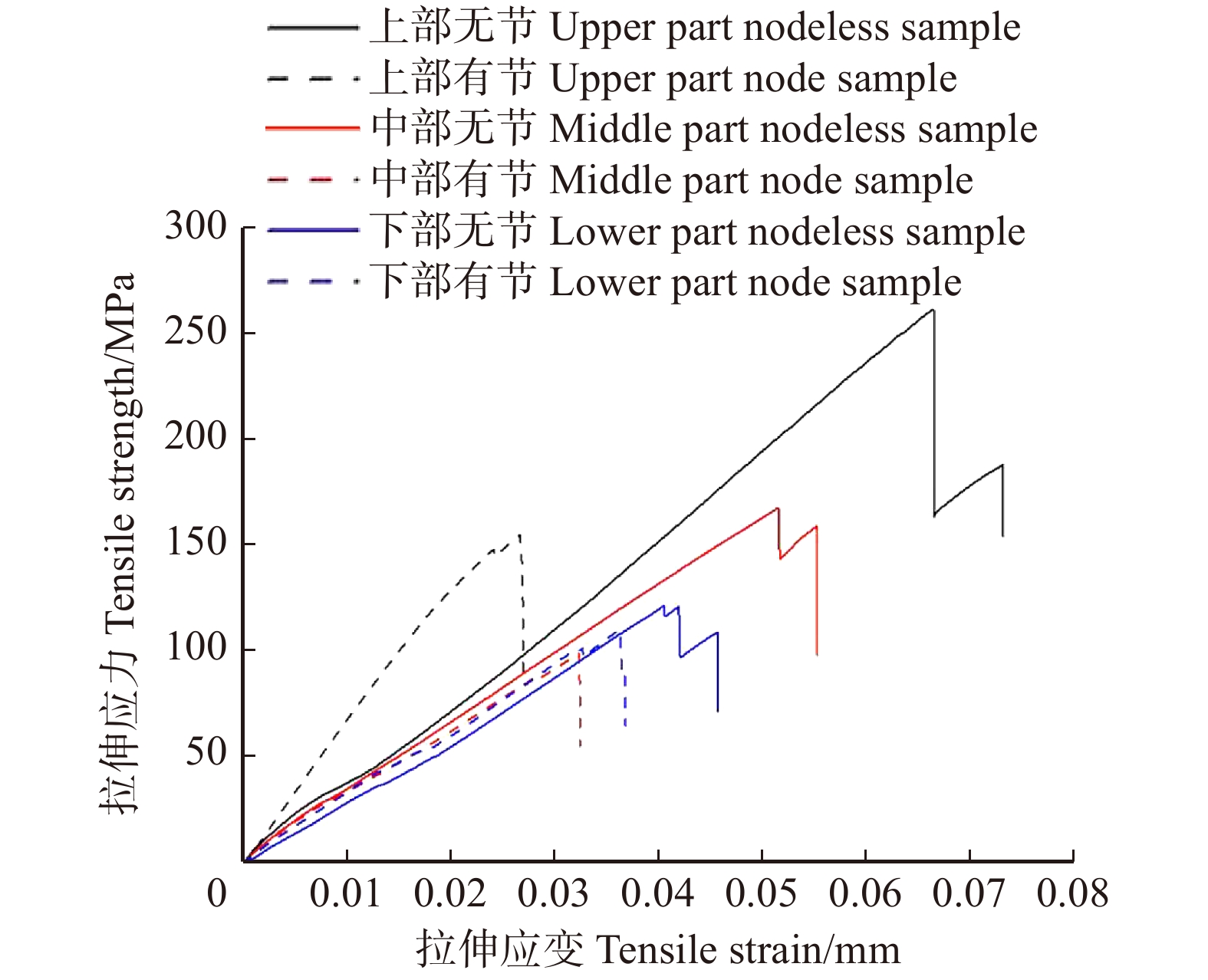

表2为不同高度径向竹篾抗拉性能数据。随竹材高度的增加,径向竹篾的拉伸强度与弹性模量逐渐增大,这是由于竹材的纤维体积分数从底部向梢部逐渐增加[13]。径向竹篾断裂伸长率随竹材高度的增加逐渐增大,上部竹篾的断裂伸长率最高。这是因为竹材是由维管束(纤维)和基体组织组成的两相复合材料,且纤维抗拉性能高于基质抗拉性能[14],由于上部竹篾纤维体积分数高,其相应断裂伸长率较下部更大。

表 2 径向竹篾抗拉性能Table 2. Tensile properties of radial bamboo strips试样

Sample拉伸强度 Tensile strength/MPa 弹性模量

Elastic

modulus/GPa断裂伸长率

Elongation

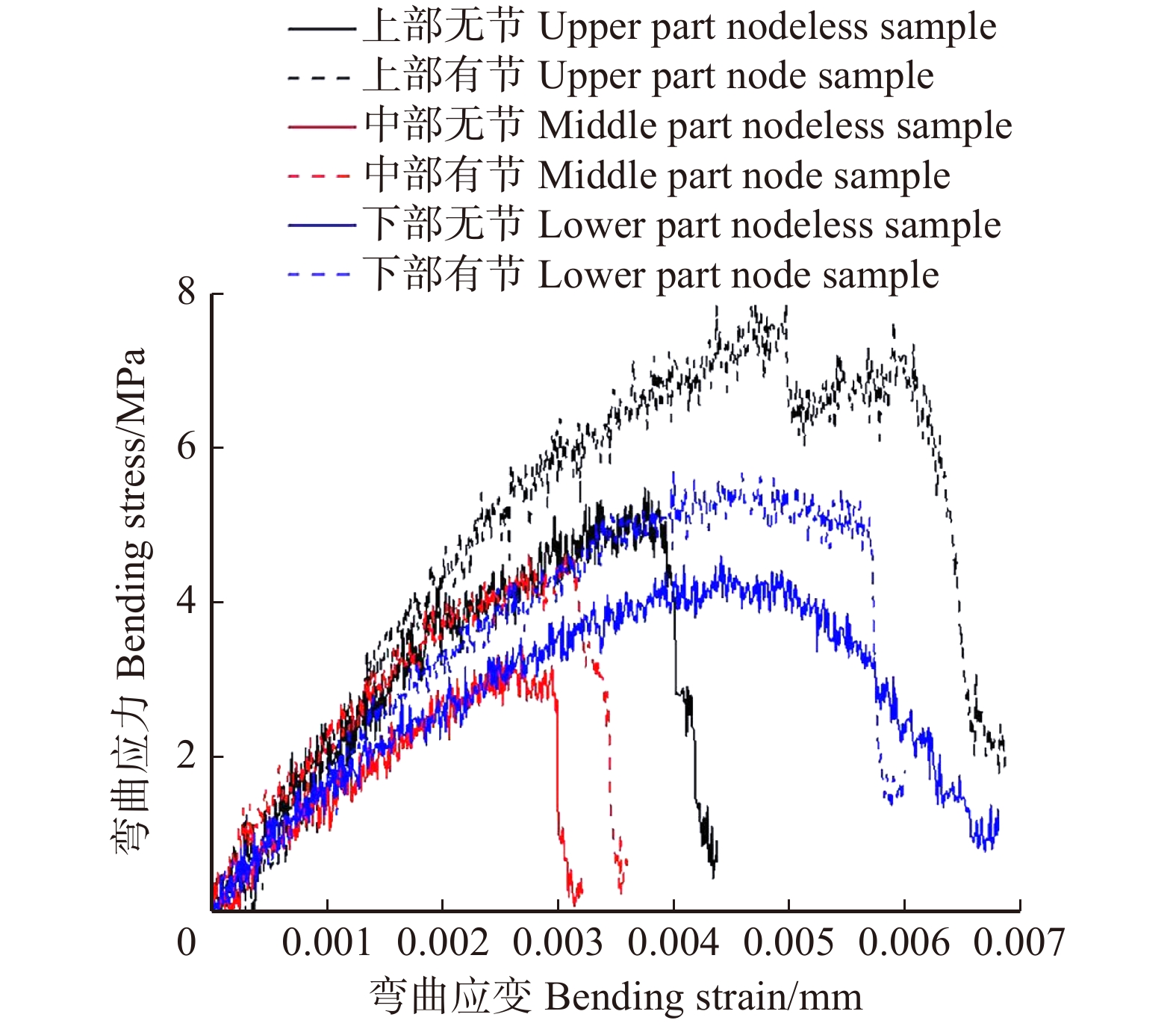

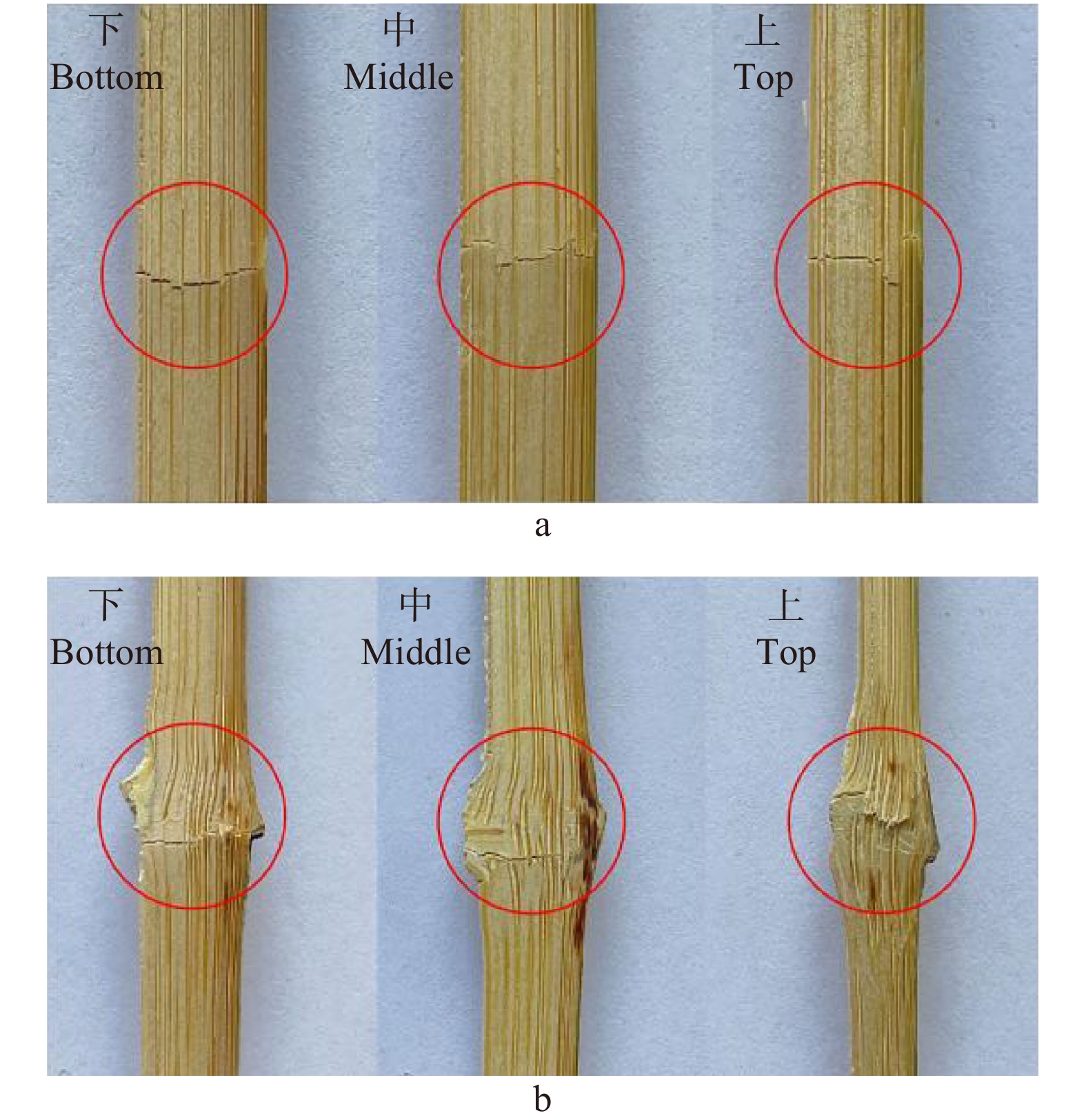

at break/%节间竹篾 Internode bamboo strip 含节竹篾 Bamboo strip with node 上部径向竹篾 Upper part-radial bamboo strip 174.6(38.4) 124.2(20.3) 3.3(0.50) 1.31(0.27) 中部径向竹篾 Middle part-radial bamboo strip 158.2(8.1) 113.2(6.0) 3.2(0.21) 1.14(0.11) 下部径向竹篾 Lower part-radial bamboo strip 110.7(22.2) 99.1(16.2) 2.3(0.47) 0.89(0.16) 图6为径向竹篾拉伸实验应力–应变曲线。由地面向上沿竹竿方向,曲线峰值逐渐降低,线性阶段曲线斜率逐渐减小。节间试样曲线先线性增加,发生弹性变形,到达弹性极限后曲线骤降,然后再上升一段区域后曲线再次骤降,表明节间试件彻底破坏。径向竹篾的纤维体积分数沿宽度方向差异较大,竹青侧纤维体积分数高,竹黄侧低[15],因而在拉伸测试时,竹黄侧先发生断裂[16],导致曲线骤降,然后再上升直至竹青侧发生断裂。节间竹篾的断裂模式如图7a、7c所示,由底部至梢部竹篾断口逐渐增大。上部竹篾纤维体积分数高,竹篾拉伸断裂端口参差不齐,主要是竹纤维束被拉断[8]。下部竹篾的断裂端口相对平齐,因为其纤维体积分数小,竹篾断裂主要是基质发生破坏。

图6、7为径向竹篾拉伸应力–应变曲线和断裂模式。通过与刘焕荣[17]的研究对比发现,径向竹篾与弦向竹篾在拉伸行为上有所差异。两种竹篾均先产生弹性变形,但达到弹性极限时,径向竹篾曲线先发生骤降后继续上升,但弦向竹篾并未发生下降,这是由于拉伸时径向竹篾竹黄处先发生断裂,而弦向竹篾则发生黏弹性变形。随着竹纤维体积分数的增加,两种竹篾的拉伸断裂端口逐渐参差不齐,弦向竹篾的拉伸断裂首先发生在竹黄侧,后向竹青侧延伸。根据刘焕荣[17]的研究,弦向竹篾拉伸断裂主要发生在竹纤维与薄壁组织间的界面。

2.2.2 竹节影响

由表2可知:竹节导致径向竹篾的拉伸强度降低,且竹节对于径向竹篾拉伸强度的影响随高度的增加逐渐增大,上、中、下部竹篾的拉伸强度分别降低了28.9%、28.4%和10.5%。这是由于竹节处竹纤维弯曲分散,空腔增大,降低了竹节的抗拉强度[18]。竹节对下部径向竹篾的拉伸强度影响较小,可能是因为下部竹篾的纤维体积分数小。

由图6可知:含竹节试样曲线先线性增加,发生弹性变形,在达到弹性比例极限时曲线骤降。这表明含竹节试样在达到弹性极限后直接发生断裂破坏。图7b是含竹节试样的拉伸破坏模式,由底部至梢部,竹篾均在在竹节处发生断裂,裂口呈短线状。这是因为竹节处纤维排列不规则,强度较弱。因为纤维体积分数由竹材底部至梢部逐渐增大,所以裂口从下至上逐渐减小。

由实验结果可以看出:通过对径向竹篾进行高度分级,选用上部、中部等抗拉强度高的径向竹篾,进一步充分发挥其优良的抗拉性能,进而增强集装箱底板的承载能力。

2.3 抗弯性能分析

2.3.1 随高度变化的影响

表3为不同高度径向竹篾的抗弯性能。由表3可知:随竹材高度的增加,径向竹篾的抗弯强度与模量呈先减小后增大的趋势。与此前张晓冬等[19]的研究结论一致。

表 3 径向竹篾弯曲性能Table 3. Bending properties of radial bamboo strips试样 Sample 抗弯强度 Flexural strength/MPa 弹性模量 Elastic modulus/GPa 节间竹篾 Internode bamboo strip 含节竹篾 Bamboo strip with node 上部径向竹篾 Upper part-radial bamboo strip 5.2(0.3) 7.2(1.6) 1.6(0.42) 中部径向竹篾 Middle part-radial bamboo strip 3.7(0.4) 5.0(0.5) 1.2(0.16) 下部径向竹篾 Lower part-radial bamboo strip 4.9(0.3) 8.5(1.0) 1.7(0.26) 图8为径向竹篾弯曲实验应力–应变曲线。弯曲过程中,曲线先线性上升,达到弹性极限后斜率变缓,应力达到峰值时骤降。这表明竹篾在达到弹性极限后发生塑性变形直至破坏[17,20]。

图9为径向竹篾弯曲断裂模式图。三点弯曲过程中,竹篾靠近中央最外侧应力最大,此处最先发生断裂。上部竹篾裂口处较下部竹篾更为参差不齐,这是由于上部竹篾纤维体积分数高,纤维排布致密,弯曲时更多的纤维被拉断拔出[16,21]。

通过与刘焕荣[17]的研究对比可知,径向竹篾与弦向竹篾的弯曲应力–应变曲线和断裂模式相似。弯曲过程中,竹篾先发生弹性变形,达到弹性极限后发生弹塑性变形,直至试件断裂后曲线下降。三点弯曲时,外侧受压,裂纹最先出现在外侧,后向内层延伸直至完全破坏。

2.3.2 竹节影响

由表3可知:竹节可以提高径向竹篾的抗弯强度,上、中、下部竹篾抗弯强度分别提高了27.8%、26%和42.4%。弯曲实验时,竹节被放置在中央单点加荷处,弯曲程度最大,所受应力最高。由于竹节较节间处更宽(图5c),且竹节处维管束分布弯曲不齐,纤维堆叠导致结构肿大[22],导致竹节处具有较粗的纤维束、较高的纤维体积分数[23],这些结构特征增强了竹节的抗弯性能。

由图8可知:含竹节试样曲线变化趋势与节间竹篾相似,也是在达到弹性极限后发生塑性变形直至破坏[19-20]。断裂模式如图9b、9c所示:试样裂口均产生在中央单点加荷处[15,24],呈短线状,含竹节试样裂口均产生在竹节处。

由实验结果可以看出:通过选用抗弯强度高的分级竹篾,利用竹节对于径向竹篾抗弯性能的提升效果,以及合理的组胚方式,可以极大提升集装箱底板的多点负载和抗变形能力。

3. 结 论

通过研究不同高度和竹节对径向竹篾的结构特征与其抗拉、抗弯性能的影响,可以得到以下结论:

(1)径向竹篾端面呈梯形,宽度从下至上逐渐减小,厚度差逐渐增大。上部径向竹篾竹节较宽,中部径向竹篾通直度高,下部径向竹篾的竹节数最多。

(2)沿地面向上沿竹竿方向,节间径向竹篾的拉伸强度和模量以及断裂伸长率逐渐增大,而抗弯强度和模量呈先减小后增大的趋势。拉伸时,节间竹篾由于纤维体积分数沿宽度方向差异较大,故先在竹黄侧断裂,之后裂纹逐渐扩展至竹青侧。上部竹篾由于纤维体积分数高,因竹纤维束被拉断而导致断裂面参差不齐。弯曲时,竹篾在达到弹性极限后发生塑性变形直至破坏。

(3)竹节会影响径向竹篾的结构特征,上部竹篾竹节处较宽,因而竹篾通直度低。竹节降低径向竹篾的抗拉强度,且竹节对于径向竹篾拉伸强度的影响随高度的增加逐渐增大。但因竹节处具有较粗的纤维束、较高的纤维体积分数,这极大增加了径向竹篾的抗弯强度。

本研究可为径向竹篾在竹木复合集装箱底板中的工业化利用,特别是结构设计和工艺优化,提供重要的基础数据和理论依据。

-

表 1 径向竹篾尺寸和结构特征

Table 1 Size and structural characteristics of radial bamboo strips

试样 Sample 宽度 Width/mm 厚度 Thickness/mm 竹节数 Node number 通直度 Straightness 上侧 Upper side 下侧 Lower side 上侧 Upper side 下侧 Lower side 上部径向竹篾 Upper part-radial bamboo strip 6.69(0.2) 8.15(0.3) 1.95(0.5) 2.61(0.6) 7(0.8) 低 Low 中部径向竹篾 Middle part-radial bamboo strip 8.41(0.2) 9.74(0.4) 1.96(0.4) 2.37(0.5) 8(0.6) 高 High 下部径向竹篾 Lower part-radial bamboo strip 9.67(0.4) 14.59(0.5) 2.18(0.6) 2.76(0.6) 12(1.2) 中 Middle 注:括号内数据为标准差 。下同。Notes: data in brackets are standard deviation. The same below. 表 2 径向竹篾抗拉性能

Table 2 Tensile properties of radial bamboo strips

试样

Sample拉伸强度 Tensile strength/MPa 弹性模量

Elastic

modulus/GPa断裂伸长率

Elongation

at break/%节间竹篾 Internode bamboo strip 含节竹篾 Bamboo strip with node 上部径向竹篾 Upper part-radial bamboo strip 174.6(38.4) 124.2(20.3) 3.3(0.50) 1.31(0.27) 中部径向竹篾 Middle part-radial bamboo strip 158.2(8.1) 113.2(6.0) 3.2(0.21) 1.14(0.11) 下部径向竹篾 Lower part-radial bamboo strip 110.7(22.2) 99.1(16.2) 2.3(0.47) 0.89(0.16) 表 3 径向竹篾弯曲性能

Table 3 Bending properties of radial bamboo strips

试样 Sample 抗弯强度 Flexural strength/MPa 弹性模量 Elastic modulus/GPa 节间竹篾 Internode bamboo strip 含节竹篾 Bamboo strip with node 上部径向竹篾 Upper part-radial bamboo strip 5.2(0.3) 7.2(1.6) 1.6(0.42) 中部径向竹篾 Middle part-radial bamboo strip 3.7(0.4) 5.0(0.5) 1.2(0.16) 下部径向竹篾 Lower part-radial bamboo strip 4.9(0.3) 8.5(1.0) 1.7(0.26) -

[1] Wakchaure M R, Kute S Y. Effect of moisture content on physical and mechanical properties of bamboo[J]. Asian Journal of Civil Engineering, 2012, 13(6): 753−763.

[2] Xiao Y, Inoue M, Paudel S K . Modern bamboo structures[M]. London: Taylor and Francis, 200.

[3] Fang C H, Jiang Z H, Sun Z J, et al. An overview on bamboo culm flattening[J]. Construction and Building Materials, 2018, 171: 65−74. doi: 10.1016/j.conbuildmat.2018.03.085

[4] 杜春贵, 汪仁斌, 赵仁杰. 径向竹帘复合板的研究: 制板工艺[J]. 林业科技, 2002, 27(2): 37−40. Du C G, Wang R B, Zhao R J. A study on radial bamboo curtains composite panel: manufacturing technology[J]. Forestry Science and Technology, 2002, 27(2): 37−40.

[5] 韩健. 竹胶合板生产工艺[M]. 北京: 中国林业出版社, 1999. Han J. Plybamboo production process[M]. Beijing: China Forestry Publishing House, 1999.

[6] 赵仁杰. 关于发展竹材人造板工业的思考[J]. 林产工业, 2001, 28(2): 6−8. doi: 10.3969/j.issn.1001-5299.2001.02.002 Zhao R J. Some views on developing bamboo-based panel industry[J]. China Forest Products Industry, 2001, 28(2): 6−8. doi: 10.3969/j.issn.1001-5299.2001.02.002

[7] Ray A K, Mondal S, Das S K, et al. Bamboo: a functionally graded composite-correlation between microstructure and mechanical strength[J]. Journal of Materials Science, 2005, 40(19): 5249−5253. doi: 10.1007/s10853-005-4419-9

[8] Liu H R, Jiang Z H, Fei B H, et al. Tensile behaviour and fracture mechanism of moso bamboo (Phyllostachys pubescens)[J]. Holzforschung, 2015, 69(1): 47−52. doi: 10.1515/hf-2013-0220

[9] Song J, Surjadi J U, Hu D Y, et al. Fatigue characterization of structural bamboo materials under flexural bending[J]. International Journal of Fatigue, 2017, 100(1): 126−135.

[10] Huang D S, Zhou A P, Li H T, et al. Experimental study on the tensile properties of bamboo related to its distribution of vascular bundles[J]. Key Engineering Materials, 2012, 517: 112−117. doi: 10.4028/www.scientific.net/KEM.517.112

[11] Chaowana P. Bamboo: an alternative raw material for wood and wood-based composites[J]. Journal of Materials Science Research, 2013, 2(2): 90−102.

[12] Dixon P G, Gibson L J. The structure and mechanics of Moso bamboo material[J]. Journal of the Royal Society Interface, 2014, 11: 0321.

[13] Jiang Z. Bamboo and rattan in the world[M]. Beijing: China Forestry Publishing House, 2007.

[14] Su L Y. Hybrid approach to determine the mechanical parameters of fibers and matrixes of bamboo[J]. Construction and Building Materials, 2012, 35: 191−196. doi: 10.1016/j.conbuildmat.2012.03.011

[15] 冼杏娟, 冼定国. 竹材的微观结构及其与力学性能的关系[J]. 竹子研究汇刊, 1990, 9(3): 10−23. Xian X J, Xian D G. The relationship of microstructure and mechanical properties of bamboo[J]. Journal of Bamboo Research, 1990, 9(3): 10−23.

[16] 安晓静. 竹子的多尺度拉伸力学行为及其强韧机制[D]. 北京: 中国林业科学研究院, 2013. An X J. Multi-scale tensile mechanical behavior and toughening mechanism for bamboo[D]. Beijing: Chinese Academy of Forestry, 2013.

[17] 刘焕荣. 竹材的断裂特性及断裂机理研究[D]. 北京: 中国林业科学研究院, 2010. Liu H R. Study on the properties and mechanism of fracture in bamboo[D]. Beijing: Chinese Academy of Forestry, 2010.

[18] 曾其蕴, 李世红, 鲍贤镕. 竹节对竹材力学强度影响的研究[J]. 林业科学, 1992, 28(3): 247−252. Zeng Q Y, Li S H, Bao X R. Effect of bamboo nodal on mechanical properties of bamboo wood[J]. Scientia Silvae Sinicae, 1992, 28(3): 247−252.

[19] 张晓冬, 程秀才, 朱一辛. 毛竹不同高度径向弯曲性能的变化[J]. 南京林业大学学报(自然科学版), 2006, 30(6): 44−46. Zhang X D, Cheng X C, Zhu Y X. Variation of bending performance with different location of bamboo[J]. Journal of Nanjing Forestry University (Natural Sciences Edition), 2006, 30(6): 44−46.

[20] Chen M L, Ye L, Li H, et al. Flexural strength and ductility of Moso bamboo[J]. Construction and Building Materials, 2020, 246: 118418. doi: 10.1016/j.conbuildmat.2020.118418

[21] Deng J C, Wang G. Axial tensile properties and flexibility characteristics of elementary units from multidimensional bamboo-based composites: radial and tangential Moso bamboo slivers[J]. Holzforschung, 2018, 72(9): 779−787. doi: 10.1515/hf-2018-0017

[22] Shao Z P, Zhou L, Liu Y M, et al. Differences in structure and strength between internode and node sections of Moso bamboo[J]. Journal of Tropical Forest Science, 2010, 22(2): 133−138.

[23] Chen G W, Luo H Y. Effects of node with discontinuous hierarchical fibers on the tensile fracture behaviors of natural bamboo[J]. Sustainable Materials and Technologies, 2020, 26: e00228. doi: 10.1016/j.susmat.2020.e00228

[24] 冼杏娟, 冼定国, 郑维平, 等. 竹纤维增强复合材料力学性能及微观结构分析[J]. 复合材料学报, 1988, 5(3): 7−16, 92. Xian X J, Xian D G, Zheng W P, et al. The mechanical properties and microstructural analyses of bamboo/epoxy composites[J]. Acta Materiae Compositae Sinica, 1988, 5(3): 7−16, 92.

-

期刊类型引用(3)

1. 毛林海,孔祥涛,梁璞,傅金和,许佳诺. 竹材物理力学性质影响因素研究进展. 世界竹藤通讯. 2024(02): 91-97 .  百度学术

百度学术

2. 贾舒予,王游,韦鹏练,马欣欣,吴谊民. 竹节结构及力学性能研究现状. 世界竹藤通讯. 2024(03): 90-99 .  百度学术

百度学术

3. 曹释予,张翔,季加贵,江甜,周雨砚,王雪花. 截面形态对竹条弯曲性能的影响. 家具. 2023(05): 33-37+116 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: