In-situ surface modification of cellulose nanofibril with poly(butyl acrylate)

-

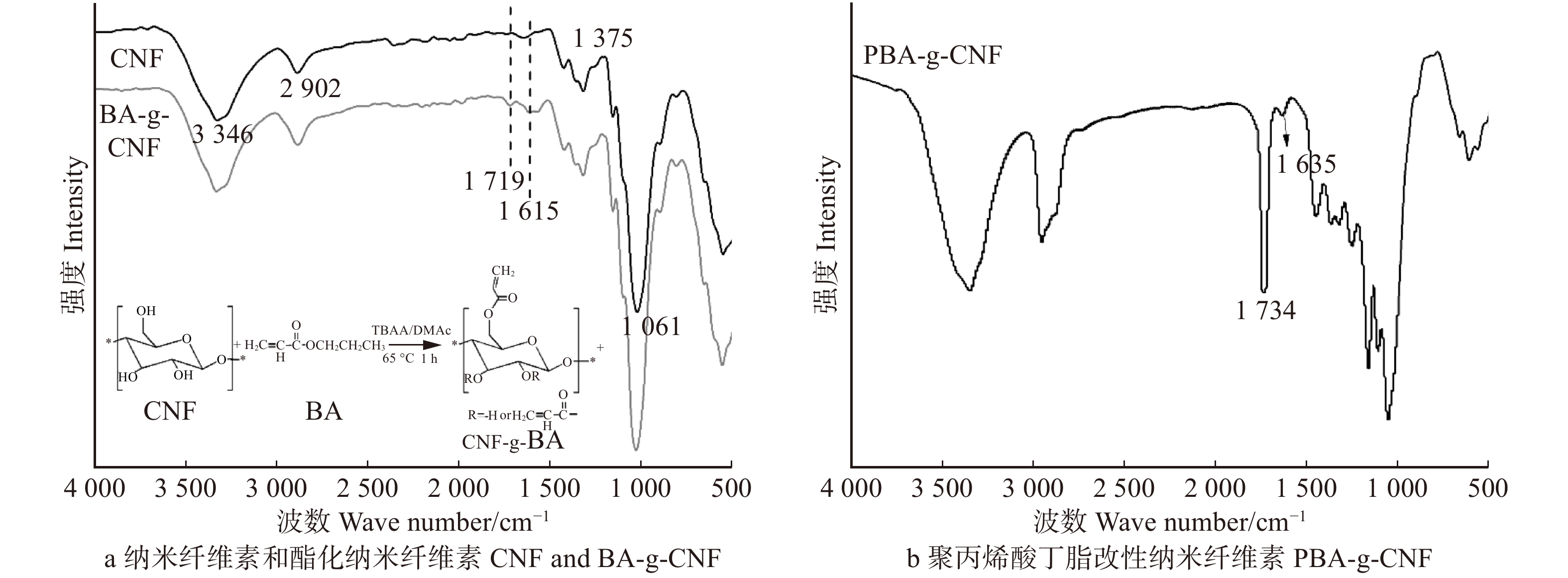

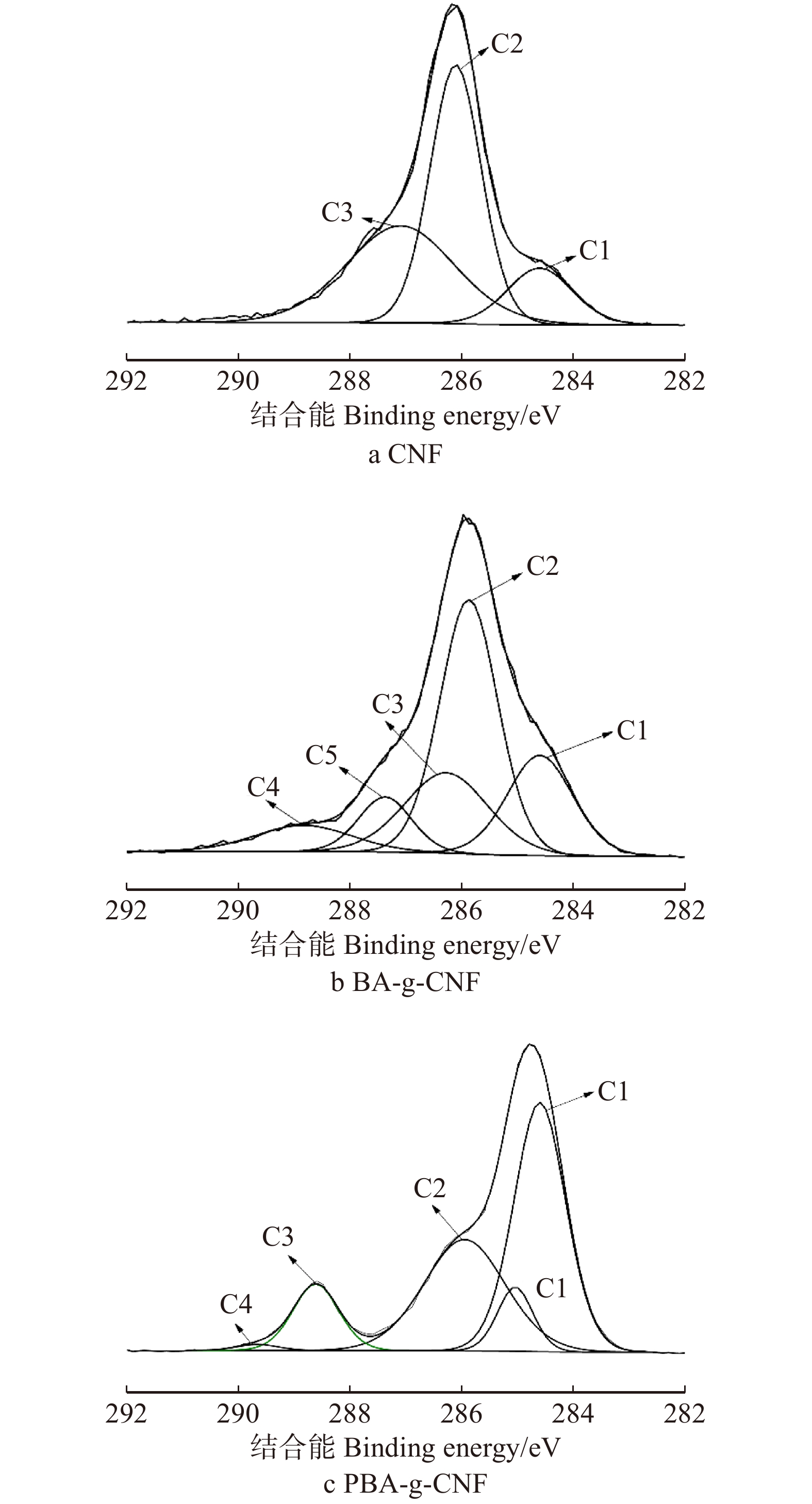

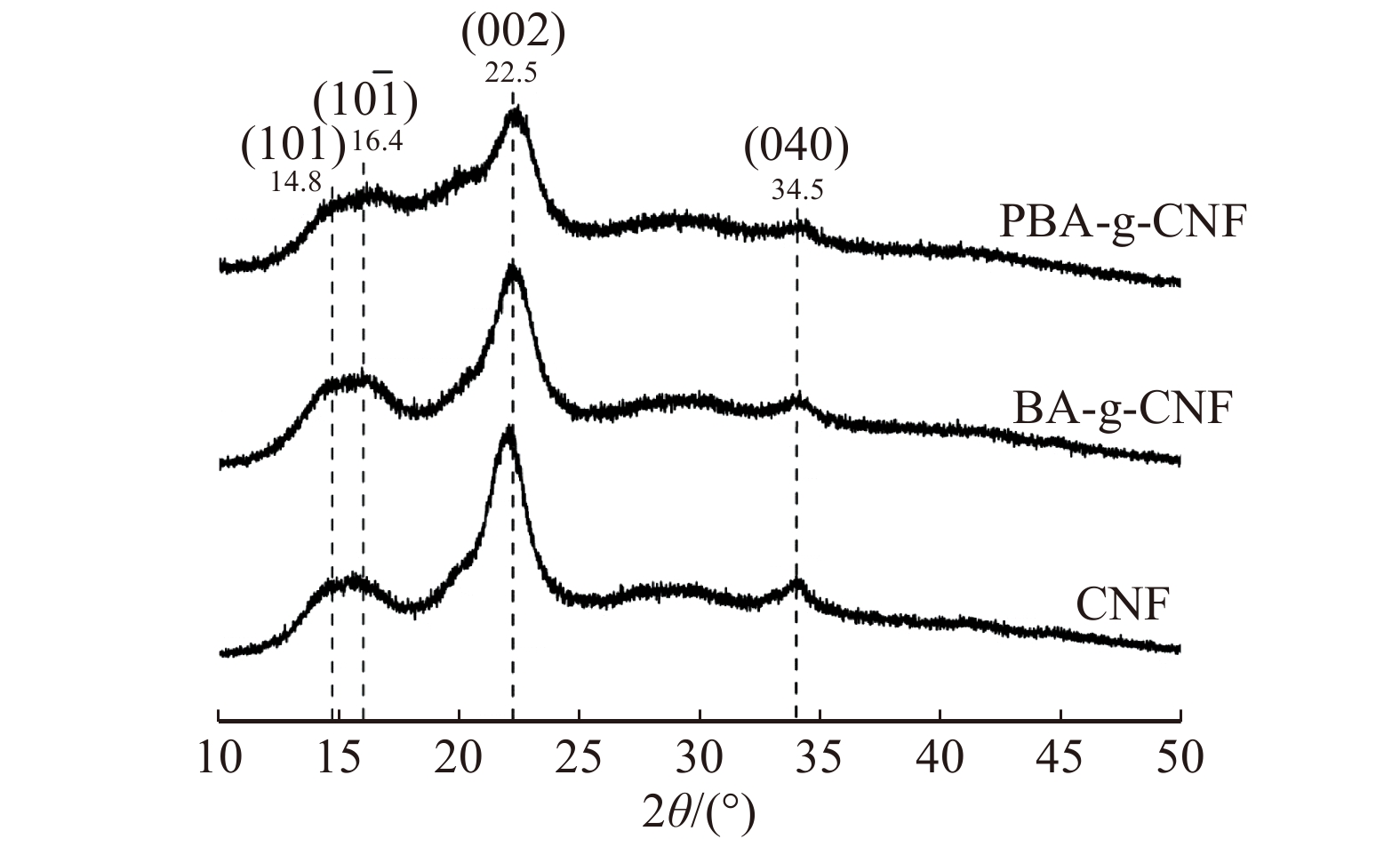

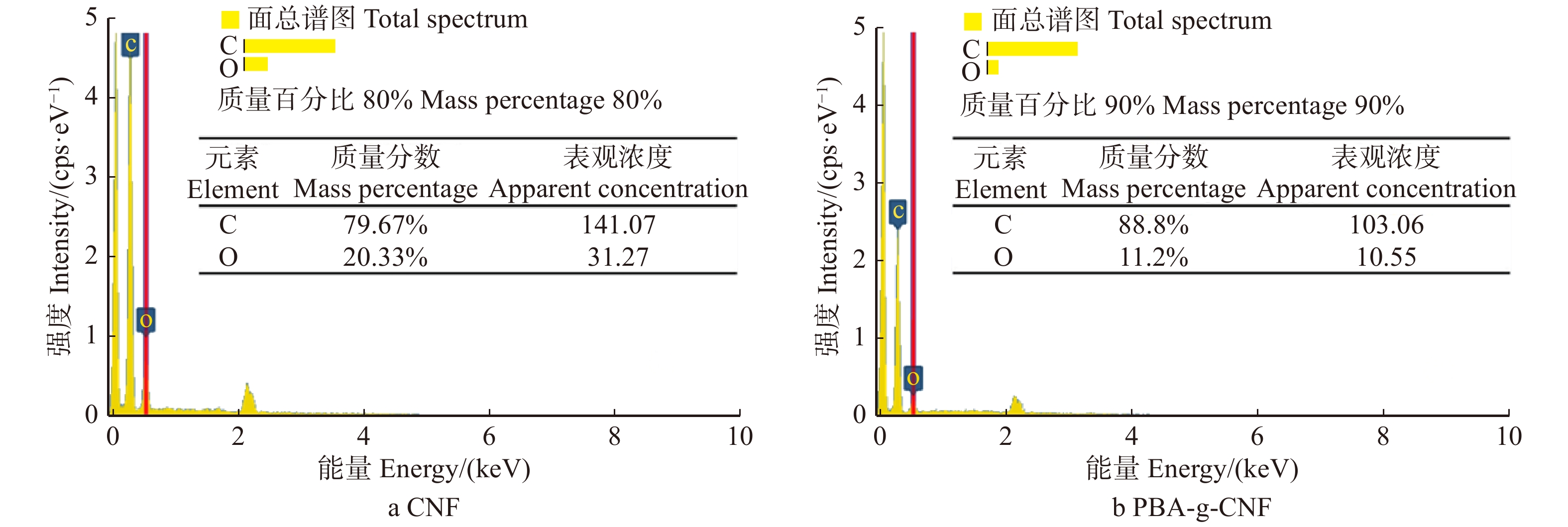

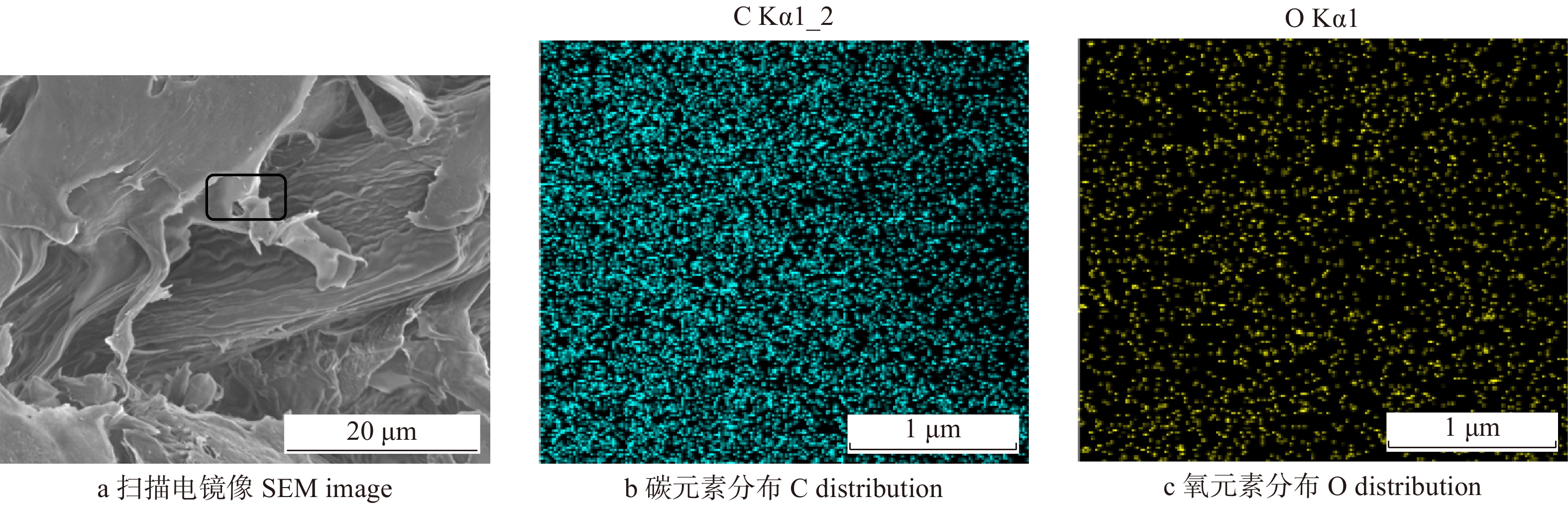

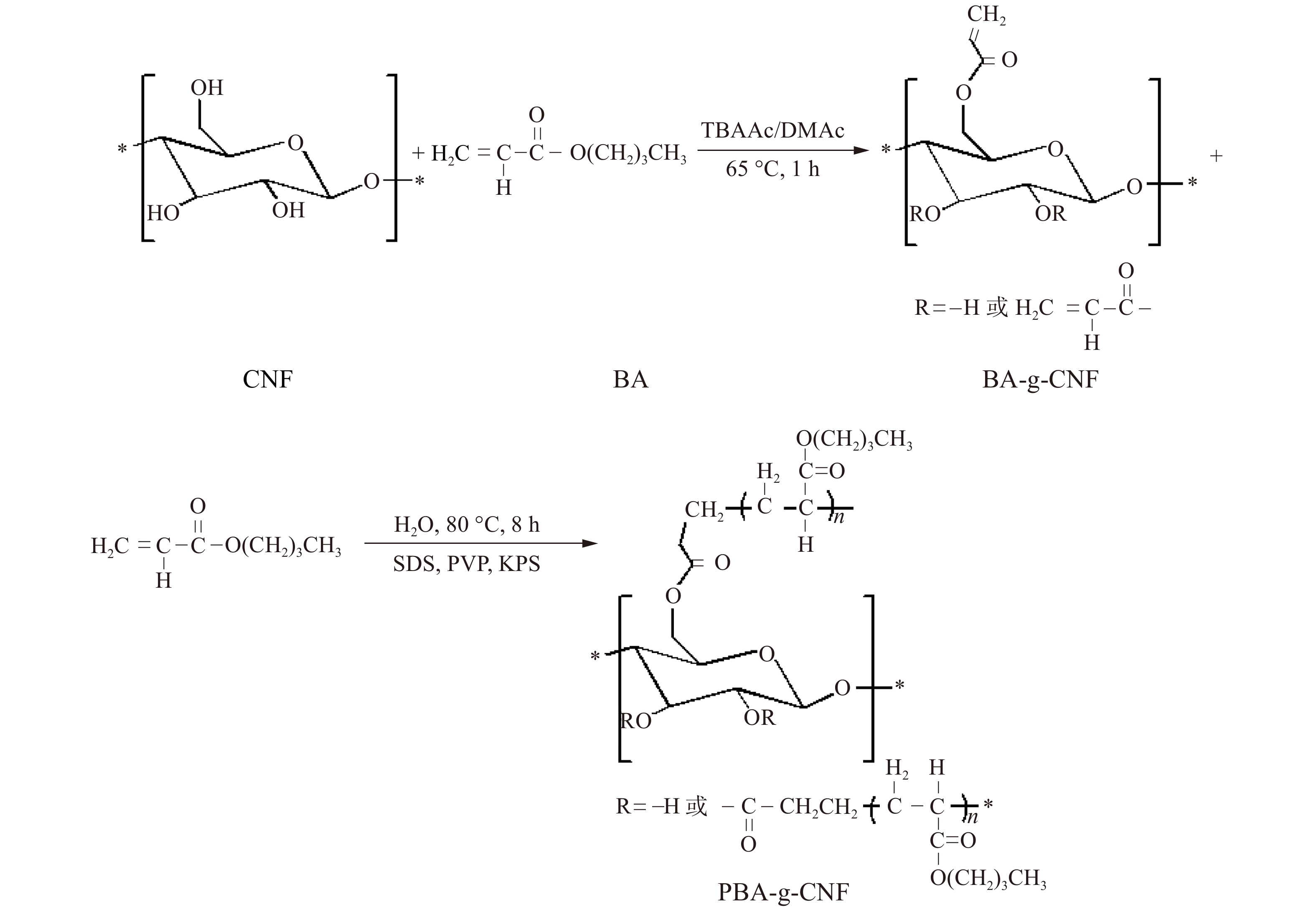

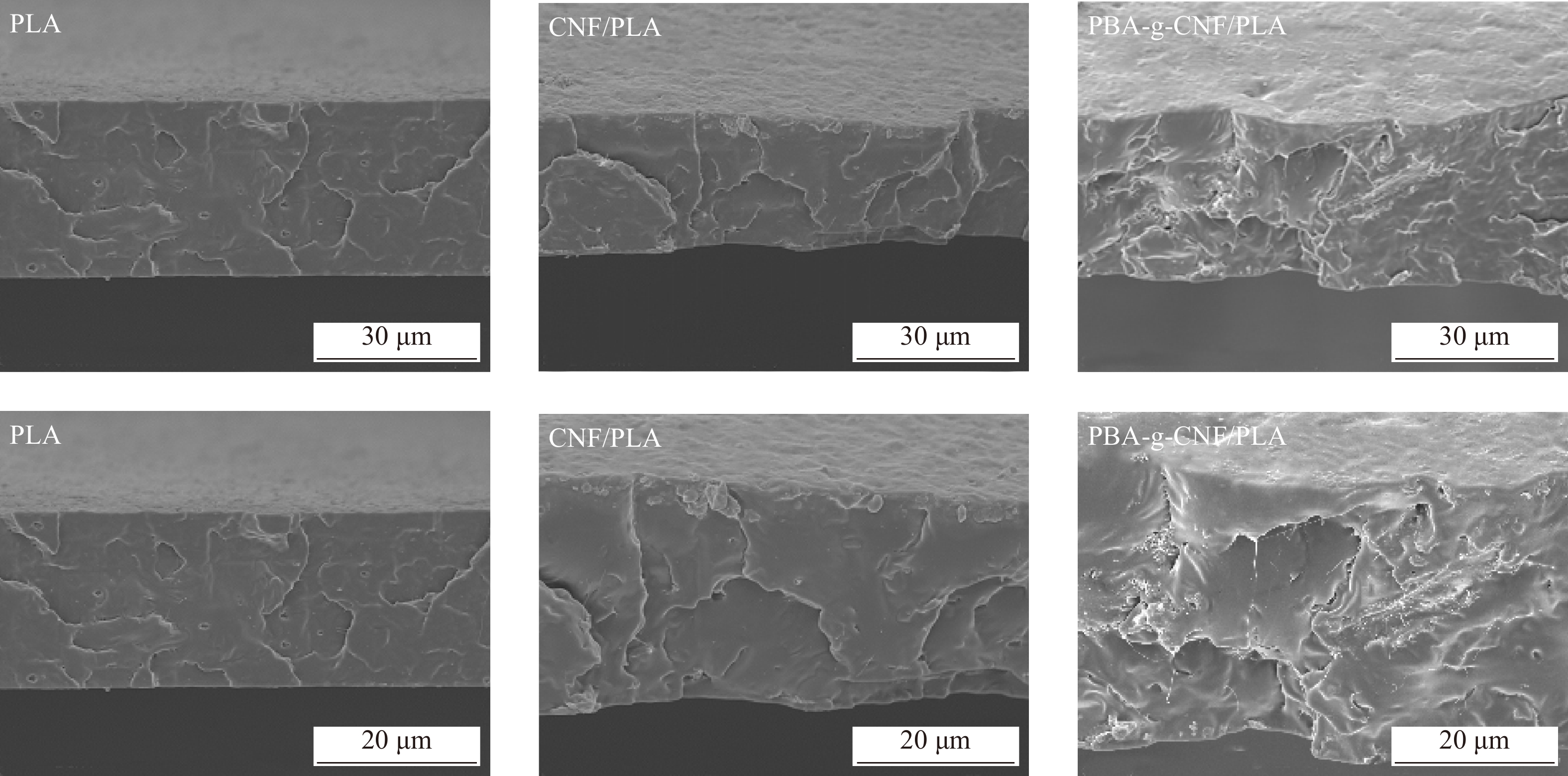

摘要:目的 由于强亲水的纳米纤维素与有机高分子材料之间的界面相容性差,使其作为一种有前景的增强剂应用受到限制。采用丙烯酸丁酯(BA)对纳米纤维素(CNF)表面进行原位乳液接枝聚合改性可以提高纳米纤维素与聚乳酸等高分子材料的相容性。方法本研究优化了纳米纤维素表面接枝聚丙烯酸丁酯(PBA)链接枝率的影响条件,并利用傅里叶红外光谱(FTIR)、X射线衍射光谱(XRD)、透射电镜(TEM)、热重(TG)、X射线光电子能谱(XPS)以及扫描电子显微镜−能量散射X射线微区(SEM-EDS)分析等手段对聚丙烯酸丁酯修饰前后的纳米纤维素进行了表征,利用扫描电子显微镜对改性纳米纤维素与聚乳酸基体的相容性进行了分析。结果改性纳米纤维素(PBA-g-CNF)在1 734 cm− 1出现了典型的羰基红外吸收;改性纳米纤维素的结晶度指数为48%,较纳米纤维素的61%有所下降;纳米纤维直径由50 nm增加至 80 ~ 100 nm;最大热失重温度由改性前的340 ℃增加至改性后的354 ℃;纳米纤维素中的C和O的原子数比为1.89,改性纳米纤维素的C和O的原子数比为3.76,C和O元素在改性前后纳米纤维素中分布均匀;改性纳米纤维素与聚乳酸的共混膜材料拉伸断面呈现出韧性断裂过程。结论 聚丙烯酸丁酯改性纳米纤维素是成功的,且改性过程主要发生在纳米纤维素的表面。改性后的纳米纤维素与聚乳酸之间展现了良好的界面相容性。Abstract:ObjectiveCellulose nanofibril (CNF) is a promising strengthener but is used limitedly since its poor compatibility with organic materials. The graft polymerization of butyl acrylate (BA) via in-situ emulsion polymerization of CNF is adopted to modify its compatibility.MethodThe conditions were optimized to induce the grafting yield of the PBA chains on the surface of CNF. FTIR, XRD, TEM, TGA, XPS and SEM-EDS were used to characterize the PBA-g-CNF, the compatibility of PBA-g-CNF and poly(lactic acid) (PLA) was characterized by SEM.ResultThe results indicated that PBA-g-CNF showed the IR adsorption peak at wavenumber of 1 734. The crystallinity index of PBA-g-CNF was 48%, which was decreased compared with that of CNF (61%). The diameter of nanofibrils increased from 50 nm to 80−100 nm. The maximum degradation temperature of PBA-g-CNF increased by 14 ℃ compared with that of CNF. The C/O ratios of PBA-g-CNF and CNF were 3.76 and 1.89, respectively. C and O element were dispersed uniformly in PBA-g-CNF and CNF. The tensile fracture surface of PBA-g-CNF/PLA composite films showed tough character.ConclusionCellulose nanofibril was succesfully modified by poly(butyl acrylate), and the modification process was mainly occured on the surface of CNF. The PBA-g-CNF showed good interfacial compatibility with poly(lactic acid).

-

高能微波作用下木材内部水分迅速气化,冲破了射线薄壁细胞、树脂道、纹孔膜等薄弱组织,产生大量宏观或微观的膨化裂隙[1]。膨化裂隙构成了新的流体通道,便于改性剂或功能体的浸注填充,可据此开发出各类微波膨化木功能化系列产品。将微波膨化木真空浸渍于环氧树脂中,经室温冷却后形成了部分连通的高分子树脂骨架结构,制成的微波膨化木基树脂复合材料具有美观纹理和良好的力学性能[2]。高温高压条件下,液态低熔点合金充分填充在膨化裂隙和管胞中,制成的微波膨化木基金属复合材料质量增长率1 021%、抗弯强度250 MPa,适用于机械性能要求较高的领域[3]。然而,此类高强度微波木基金属复合材料存在着能耗大、制备成本高等缺陷,因密度过大而呈现出冷硬感。为此,本团队优化制备工艺使金属仅填充在膨化裂隙和少量相邻细胞腔内,制得的填缝型微波膨化木基金属复合材料(puffed wood-based metal composite,PWMC)具有质轻、高导热和良好的热稳定性[4]。同时,金属与木材相间的独特纹理特征使得PWMC富有装饰性,有望应用在室内装饰、家居木制品等高附加值领域。

涂饰性能的优劣直接影响着家居木制品的使用寿命与外观质量。涂饰处理可一定程度延缓与抑制木材的光劣化和降解,有利于延长木制品的使用寿命。定量化色度学与纹理特征参数,发现涂饰处理对木材表面的视觉效果具有显著且积极的影响[5]。木材的色度学参数变化与涂饰次数有关,并随着涂饰次数的增加趋于稳定[6]。其中,透明涂饰工艺能够最大限度地保持并增强木材的纹理与色泽,因而多被应用在柚木(Tectona grandis)、金丝楸(Catalpa bungei)等珍贵硬阔叶木材上[7]。考虑到高附加值木制品的开发利用,透明涂饰适用于具有独特且美观纹理的PWMC[8]。然而,涂饰工艺对兼有金属与木材两种材料属性的PWMC色度学参数与光泽度值的影响尚未可知,因此有必要开展PWMC表面涂饰性能与耐光老化性的研究。

基于此,本研究采用水性聚氨酯清漆涂饰PWMC,分析涂饰次数对表面金属与木材两区域色度学参数及光泽度的影响。根据漆膜附着力与表面粗糙度间的内在联系,优选最佳砂纸目数。在紫外光老化条件下,研究老化过程中涂饰处理前后PWMC的色度学参数和光泽度变化,阐释涂饰处理对PWMC耐光性的提升作用。

1. 材料与方法

1.1 材 料

桉木(Eucalyptus alba)产于澳大利亚,绝干密度为0.72 g/cm3,尺寸1 200 mm(长) × 200 mm(宽) × 80 mm(厚)。低熔点锡铋合金(Sn42Bi58),熔点138 ℃,密度7.16 g/cm3。水性聚氨酯清漆产自青岛兴国涂料化工有限公司,固含量50% ~ 60%,黏度130 mm2/s。

1.2 研究方法

1.2.1 PWMC的制备、表面砂磨和涂饰工艺

将桉木放置在高能微波处理设备中(南京三乐微波技术有限公司,WXD200L),以1 m/min进料速度、140 kW输入功率制备出微波膨化木。处理后锯解尺寸为100 mm(长) × 100 mm(宽) × 12 mm(厚)的微波膨化木完全浸没于合金液体中,在170 ℃温度、−0.1 MPa真空度下处理8 h,待填充在膨化裂隙中的液体金属冷却凝固后,获得PWMC。填充金属后PWMC的质量增长率为217%,密度为2.42 g/cm3。

为研究涂饰次数对PWMC表面色度学参数和光泽度的影响,先用180目砂纸砂磨PWMC表面,再以100 g/m2的涂布量辊涂,每道漆涂完后在烘箱中以35 ℃处理30 min,接着用360目砂纸打磨后再次辊涂。对每次涂漆后的样品进行编号,0代表未涂漆素材,1、2、3代表第1、2、3遍底漆,4和5代表第1、2遍面漆,测定每道漆涂饰后的表面色度学参数及光泽度值,将3次底漆、2次面漆涂饰后的样品命名为PWMC-PU。

为评估砂纸目数对PWMC表面粗糙度的影响,选用60、180、240、360、500目砂纸,采用砂光机(浙江奥奔工具有限公司,AT3505)对PWMC表面进行顺纹砂磨。表面粉尘扫除干净后涂饰3遍水性聚氨酯底漆,涂布量100 g/m2。每遍底漆涂完后在烘箱中以35 ℃处理30 min,待干燥后测量其漆膜附着力。

1.2.2 人工加速紫外光老化试验

参考GB/T 23987—2009《色漆和清漆 涂层的人工气候老化曝露 曝露于荧光紫外线和水》,采用紫外加速老化试验箱(常州市国立试验设备研究所,LUV-2)对PWMC、PWMC-PU进行老化试验,紫外灯光照灯管类型UVA-340。紫外老化处理开始后的第24、48、72、144、200、320、420、520、620、720 h测量其表面色度学参数和光泽度值,每组5个测量点,取平均值。

1.2.3 性能表征

1.2.3.1 粗糙度参数

采用粗糙度测量仪(日本三丰精密量仪有限公司,TR-200)对砂磨前后PWMC整体、金属和木材区域的表面以垂直于纹理方向进行测量,取样长度2.5 mm,测量参数主要有轮廓算术平均偏差(Ra)、轮廓的最大高度(Rz)、轮廓总高度(Rt)和轮廓单元的平均宽度(Rsm)[9−10]。每个砂光条件测量10次,取平均值。

1.2.3.2 漆膜附着力

根据GB/T 4893.4—2013《家具表面漆膜理化性能试验 第4部分:附着力交叉切割测定法》,采用交叉切割工具获得漆膜附着力等级,共分6个等级。等级越高,附着力越差,即0级最好、5级最差。采用数字图像处理法,计算同一等级里的漆膜剥落面积占比[11]。根据切割交叉处漆膜剥落面积占总面积之比,评判漆膜附着力优劣。

1.2.3.3 色度学参数和光泽度

采用台式测色仪(日本柯尼卡美能达有限公司,CR-400)表征色度学参数明度指数(L*)、红绿轴品指数(a*)、黄蓝轴品指数(b*)。为评估样品间颜色差异,采用总色差值(ΔE*)来表征。

ΔL∗=L∗t−L∗i (1) Δa∗=a∗t−a∗i (2) Δb∗=b∗t−b∗i (3) ΔE∗=√(ΔL∗)2+(Δa∗)2+(Δb∗)2 (4) 式中:ΔL∗、Δa∗、Δb∗分别为处理前后明度、红绿轴色品指数和黄蓝轴色品指数的差值。L∗t、a∗t、b∗t 为处理后的各项色度学参数;L∗i、a∗i、b∗i为处理前的各项色度学参数。涂漆次数试验中,t代表不同涂漆次数(1、2、3、4、5道漆),i代表未涂饰样品;老化处理试验中,t代表不同老化时长(24、48、72、144、200、320、420、520、620、720 h),i代表未经老化处理的样品。

根据GB/T 4893.6—2013《家具表面漆膜理化性能试验 第6部分:光泽测定法》,采用光泽度仪(日本柯尼卡美能达有限公司,Multi gloss 268 plus)检测平行于纹理的光泽度值,测试角度为60°。根据紫外老化前后的光泽度差值计算失光率(GL)。

GL=G0−G1G0×100% (5) 式中:G0、G1分别为紫外老化处理前、后的光泽度值。

1.2.3.4 表面化学结构分析

取紫外光老化前后PWMC的木材区域样品、PWMC-PU表面的漆膜样品,通过傅里叶变换红外光谱(Fourier transform infrared,FTIR)分析仪(美国赛默飞世尔科技公司,Nicolet IS10)进行表征,波数范围400 ~ 4 000 cm−1,分辨率4 cm−1,扫描次数32次。

采用X射线光电子能谱仪(X-ray photoelectron spectroscopy,XPS,美国赛默飞世尔科技公司,ESCALAB 250Xi)对上述样品进行能谱分析。木材区域的窄扫元素为碳(C)和氧(O)元素,漆膜部分的窄扫元素为C、O、氮(N)、硅(Si)。使用带单色器的铝靶X射线源(Al Kα,hv = 1 486.6 eV),功率150 W,电荷校正采用污染碳C1s = 284.8 eV进行校正。

2. 结果与分析

2.1 涂饰工艺对色度学参数和光泽度的影响

涂饰后PWMC整体和木材区域的a*与b*有不同程度的增加,金属区域的a*与b*先增加后下降,说明涂饰处理使PWMC木材区域的表面材色偏向红、黄色,金属区域的表面材色偏向绿、蓝色。涂饰第1遍漆时,PWMC的a*增加幅度最大,为9.6%。涂饰第3遍漆时,PWMC木材区域的a*增加幅度最大,为21.9%;涂饰第3遍漆时,PWMC金属区域的a*降低幅度最大,为20.8%(图1a)。第5遍漆涂饰处理后PWMC整体与木材区域的b*分别为16.63、18.65,增幅分别为16.1%、33.7%;金属区域的b*为11.63,降幅为13.7%(图1b)。涂饰后PWMC各区域明度值均有不同程度的下降,第5遍漆涂饰处理后PWMC整体、木材与金属区域的L*分别为53.67、57.03和56.97,降幅分别为15.7%、11.9%和3.8%,说明涂饰处理对木材区域L*的影响大于金属区域(图1c)。L*的下降可能是由于涂饰处理后PWMC表面漆膜厚度和平整度增加,使其表面光线漫反射的程度下降所致[12]。随着涂饰次数的增加,PWMC整体和木材区域的ΔE*呈上升趋势,金属区域的ΔE*则呈下降趋势,第5遍漆涂饰后的PWMC整体、木材和金属区域的ΔE*分别为10.26、9.07和3.22,说明聚氨酯清漆涂饰处理导致PWMC木材区域颜色变幅大于金属区域(图1d)。

图2显示:PWMC整体光泽度随着涂饰次数的增加呈现上升趋势,木材区域光泽度也表现出相同的变化趋势。第5遍漆涂饰后的木材区域光泽度为28.60,是未涂饰材光泽度的12.4倍。未涂饰PWMC的金属与木材两区域的光泽度差异非常明显,金属区域光泽度高于木材区域,两区域间差值为17.7。涂饰第1遍漆后PWMC金属区域的光泽度大幅下降,降幅为51.0%。之后,PWMC金属区域光泽度值随着涂饰次数增加而上升,涂饰5遍漆后的金属与木材两者间的光泽度差异值降至2.3,表明涂饰处理能够有效降低光泽度差异。

2.2 砂纸目数对粗糙度的影响

图3显示:PWMC整体、金属和木材区域的各项粗糙度参数呈现出随着砂纸目数的增加逐渐下降的趋势,与Sulaiman等 [13]的研究相一致。Ra值越小,说明基材表面越平整光滑,PWMC各区域Ra基本呈下降趋势。360目砂光时,木材区域的Ra值最小,为1.86 μm,相比于未砂磨木材区域的Ra值降低了77.9%。240目砂光时,PWMC整体、金属与木材区域的Ra值趋于一致,分别为2.71、2.71和2.69 μm,此时PWMC表面具有均一的粗糙度(图3a)。Rz值证实240目下PWMC各区域的轮廓最大高度接近,不平整度差异较小,说明整体更为平整(图3b)。PWMC整体的Rt值逐渐下降,这可能是由于砂纸目数越大,磨料粒径越小,光滑的砂纸除去了PWMC表面的尘粒、合金碎屑等异物,使轮廓总高度下降[14](图3c)。同样,Rsm值也随砂纸目数上升而下降,但至240目时下降趋势变缓。240、360、500目下PWMC整体的Rsm值分别为0.178、0.167、0.158 mm,说明当砂纸目数大于240目时,PWMC轮廓单元的平均宽度保持稳定,砂纸目数对PWMC微观不平整度的间距影响作用较小(图3d)。

根据GB/T 15036.1—2018《实木地板 第1部分:技术要求》的等级标准,未砂磨PWMC涂饰水性聚氨酯底漆后的漆膜附着力虽为等级1,但切割边缘与切割交叉处存在漆膜剥落,剥落面积占比为3.75%。随着砂纸目数的增加,漆膜剥落面积呈现先下降后上升趋势(图3e)。砂纸目数为240目时,PWMC的漆膜附着力最佳,为等级0。研究表明,适当的粗糙度有利于涂层黏结强度的增加,但过大或过小的粗糙度都不会对附着力有好的促进作用[15]。砂纸目数为240目时,PWMC各区域间的粗糙度参数相近,表面更为平整,并保持着均一的粗糙度,有助于漆膜附着力的增强。

2.3 紫外光老化条件下的耐光性

PWMC和PWMC-PU经720 h紫外光老化处理的色度学参数变化如图4所示。PWMC木材区域在前24 h的光照中a*快速下降后保持平稳,在第320 h时a*再次迅速下降后保持平稳。PWMC-PU木材区域a*在前144 h的光照中快速下降后保持平稳,说明木材区域的表面颜色在紫外光老化条件下偏绿变化。PWMC和PWMC-PU的金属区域a*则整体保持平稳,经720 h紫外光老化后,a*变化值分别为0.05和0.11,说明紫外光老化对金属区域红绿轴色品指数影响较小(图4a)。PWMC木材区域b*在前144 h的光照中快速上升后保持平稳,说明表面颜色在紫外光老化条件下偏黄变化。PWMC-PU木材区域b*在前24 h的光照中小幅下降后保持平稳,说明涂饰后木材区域表面颜色在紫外光老化条件下偏蓝变化,这与刘晓玲等[16]的研究结果相一致。经720 h紫外光老化后,PWMC和PWMC-PU金属区域b*变化值分别为−0.03和1.22,说明紫外光老化对金属区域的黄蓝轴色品指数影响极小,由于PWMC-PU金属区域涂有漆膜,因此受紫外光老化的影响程度稍高(图4b)。

PWMC木材与金属区域的L*均随着光照时间的延长而增加,经720 h紫外光老化后,木材与金属区域L*变化值分别为3.24和3.76,金属区域L*增加值高于木材区域。PWMC-PU木材与金属区域的L*变化幅度均较小,说明PU涂层对PWMC表面明度变化起到了一定的保护作用(图4c)。随着光照时间的增加,PWMC木材与金属区域ΔE*呈先快速上升后保持稳定的趋势,木材区域ΔE*上升幅度高于金属区域。经720 h紫外光老化后,PWMC木材与金属区域ΔE*分别为5.13和3.76。PWMC-PU木材、金属区域的ΔE*保持稳定,变化范围分别为1.25 ~ 2.18、1.13 ~ 1.63(图4d)。根据总体色差与人类视觉感知色差能力间的关系,PWMC在紫外光老化下表面颜色变化是可被识别的,PWMC-PU表面颜色变化能被轻微感知的。总之,PWMC木材区域经紫外光照射后偏绿黄变化,木材与金属区域明度增加。涂饰后的PWMC木材区域在紫外光老化下偏绿蓝变化,颜色变化幅度降低,说明聚氨酯涂层起到了一定的保护作用。

经紫外光老化后,PWMC与PWMC-PU的失光率均随光照时间的增加而上升,但变化幅度存在差异。720 h紫外光老化后,PWMC木材与金属区域失光率分别为13.79%和12.87%,木材区域的表面失光率高于金属区域。PWMC-PU各区域失光率均低于PWMC,说明聚氨酯涂层提高了PWMC的耐光老化性。当紫外光老化时间为第520 h时,PWMC-PU木材与金属区域的失光率最大,分别为3.65%和7.16%(图5)。PWMC-PU金属区域失光率始终高于木材区域,说明聚氨酯涂层对PWMC木材区域耐光老化性的提升作用更为明显。

2.4 紫外光老化环境下光降解机理

通过色度学参数变化结果分析可知:PWMC木材区域的表面色度学参数受光照影响较大,为探明PWMC木材区域和表面聚氨酯涂层的光降解机理,对其光老化前后的表面化学基团进行表征(图6a)。紫外光老化处理前的PWMC在1 593 cm−1(木质素骨架C=C)、1 503 cm−1(木质素芳环C=C)、1 459 cm−1(木质素骨架C−H)和1 421 cm−1(木质素骨架C−H)处出现吸收峰,但经紫外光老化720 h后几乎消失。同时,光照老化后的PWMC在1 326 cm−1(木质素骨架C−H)和1 230 cm−1(木质素C−O)处的吸收峰强度降低,表明PWMC木材区域经紫外光老化后木质素发生了降解。有研究表明木质素的降解使得复合材料的明度与色差值上升[17],这解释了PWMC木材区域的色度学发生变化的原因。同时,紫外光老化后的PWMC在1 732 cm−1处的非共轭羰基C=O吸收峰增强,这可能是因为光照使木材表面发生了氧化反应,增加了C=O、C−O−C或O−C=C含量[18]。图6b为PWMC表面聚氨酯面漆的化学基团,在2 920和2 850 cm−1处的吸收峰经紫外光老化后强度降低,这是因为聚合物断裂后产生小分子氧化产物残留在了涂层表面。在1 725 cm−1(C=O)、1 526 cm−1(N−H、C−N)和1 237 cm−1(C−N)处的聚氨酯特征峰经紫外光老化后强度降低,表明涂层的部分氨基甲酸酯键在光老化作用下发生了降解。

图7a为PWMC木材区域紫外光老化前后的XPS全谱扫描图,主要存在C1s峰(284.8 eV)和O1s峰(532.5 eV)。通过对C1s峰拟合得到结合能分别为284.8 eV 的C1(C−C或C−H)、286.6 eV 的C2(C−O)和288.1 eV的C3(O−C=O)3种碳原子状态。未处理PWMC木材区域C1、C2、C3的峰面积比例分别为66.9%、23.4%、9.7%,经紫外光老化720 h后峰面积比例分别为49.7%、41.6%、8.7%(图7b,c)。紫外光老化处理使得PWMC木材区域C1峰面积比例下降了25.7%,C2峰面积比例上升了77.8%,C3峰面积比例下降了10.3%,说明PWMC木材表面发生了光氧化反应,使得碳的氧化态升高,这与红外光谱结论一致。同时,木质素被氧化后形成的羰基或羧基类物质可使表面颜色发生变化[19],这也是PWMC木材区域色度学参数变化最为明显的原因。未处理聚氨酯面漆涂层除存在C、O元素外还有N元素,经紫外光老化720 h后N1s峰(400.1 eV)强度出现明显下降,表明氨基甲酸酯键被降解(图7d)。通过对C1s峰拟合得到结合能分别为284.8 eV的C1(C−C或C−H)、285.6 eV 的C2(C−N)、286.6 eV的C3(C−O)和288.9 eV的C4(O−C=O) 4种碳原子状态。光照老化处理使得C2的峰面积比例下降(图7c,d),这是因为聚氨酯链中部分C−N键发生断裂。紫外光老化后聚氨酯涂层C1、C3、C4的峰面积比例增加,这Liu等[20]的研究结论相一致。

3. 结 论

本研究探究了水性聚氨酯清漆涂饰次数对PWMC表面色度学参数与光泽度的影响,根据漆膜附着力优选了砂纸目数,分析了透明涂饰对PWMC耐光老化性的提升作用。开展的PWMC涂饰性能和耐光老化性研究为微波膨化木的高值化利用提供了技术支撑,得到以下结论。

(1)PWMC木材区域色差值随着涂饰次数的增加而上升,金属区域则不断下降。同时,涂饰处理降低了金属与木材区域间的光泽度差异,使表面色泽更为统一。

(2)砂纸目数为240目时,PWMC各区域表面的粗糙度相近,此时漆膜附着力最佳。

(3)经紫外光老化处理,涂饰后的PWMC木材与金属区域表面颜色为轻微变化。透明涂饰提升了PWMC耐光老化性,且对木材区域的提升作用更为明显。

(4)PWMC木材区域的木质素在紫外光老化下被氧化后形成的羰基或羧基类物质,使表面颜色与光泽度发生变化。面漆涂层中氨基甲酸酯键在紫外光老化作用下发生了降解,颜色发生了变化。

-

表 1 丙烯酸丁酯接枝共聚改性纳米纤维素的反应条件

Table 1 Reaction condition of CNF modified by graft copolymerization using butyl acrylate

编号No. BA∶CNF 质量比

BA∶CNF mass ratio反应时间

Reaction time/h反应温度

Reaction temperature/℃1 15 4 60 2 10 6 70 3 20 8 80 4 30 10 90 表 2 CNF、BA-g-CNF和PBA-g-CNF表面元素的原子浓度

Table 2 Atomic concentration of elements on the surface of CNF, BA-g-CNF and PBA-g-CNF

样品

Sample碳

Carbon/%氧

Oxygen/%碳氧原子比

Ratio of carbon to oxygenCNF 65.47 34.53 1.89 BA-g-CNF 70.19 29.81 2.35 PBA-g-CNF 79.01 20.99 3.76 表 3 C1s信号分峰得出的CNF、BA-g-CNF和PBA-g-CNF的表面化学构成

Table 3 Surface chemical composition of CNF, BA-g-CNF and PBA-g-CNF from the deconvolution of the C1s signal

变量

Variable结合能

Binding energy/eVCNF BA-g-CNF PBA-g-CNF C1(C–C/C–H)/% 284.6 13.5 19.7 55.2 C2(C–O)/% 286.1 48.3 44.1 32.9 C3(O–C–O/C=O)/% 287.4 38.2 20.1 9.0 C4(O–C=O)/% 289.1 7.5 2.9 C5(C=C)/% 288.3 8.7 -

[1] Brinchi L, Cotana F, Fortunati E, et al. Production of nanocrystalline cellulose from lignocellulosic biomass: technology and applications[J]. Carbohydrate Polymers, 2013, 94(1): 154−169. doi: 10.1016/j.carbpol.2013.01.033

[2] Frone A N, Berlioz S, Chailan J F, et al. Morphology and thermal properties of PLA-cellulose nanofibers composites[J]. Carbohydrate Polymers, 2013, 91(1): 377−384. doi: 10.1016/j.carbpol.2012.08.054

[3] Yang J, Han C R, Duan J F, et al. Mechanical and viscoelastic properties of cellulose nanocrystals reinforced poly (ethylene glycol) nanocomposite hydrogels[J]. ACS Applied Materials & Interfaces, 2013, 5(8): 3199−3207.

[4] Lee K Y, Aitomäki Y, Berglund L A, et al. On the use of nanocellulose as reinforcement in polymer matrix composites[J]. Composites Science and Technology, 2014, 105(4): 15−27.

[5] Yin Y, Tian X, Jiang X, et al. Modification of cellulose nanocrystal via SI-ATRP of styrene and the mechanism of its reinforcement of polymethylmethacrylate[J]. Carbohydrate Polymers, 2016, 142(2): 206−212.

[6] Rojas O J, Montero G A, Habibi Y. Electrospun nanocomposites from polystyrene loaded with cellulose nanowhiskers[J]. Journal of Applied Polymer Science, 2009, 113(2): 927−935. doi: 10.1002/app.30011

[7] Batmaz R, Mohammed N, Zaman M, et al. Cellulose nanocrystals as promising adsorbents for the removal of cationic dyes[J]. Cellulose, 2014, 21(3): 1655−1665. doi: 10.1007/s10570-014-0168-8

[8] Montanari S, Roumani M, Heux L, et al. Topochemistry of carboxylated cellulose nanocrystals resulting from TEMPO-mediated oxidation[J]. Macromolecules, 2005, 38(5): 1665−1671. doi: 10.1021/ma048396c

[9] Mariano M, El Kissi N, Dufresne A. Cellulose nanocrystals and related nanocomposites: review of some properties and challenges[J]. Journal of Polymer Science Part B: Polymer Physics, 2014, 52(12): 791−806. doi: 10.1002/polb.23490

[10] Kan K H M, Li J, Wijesekera K, et al. Polymer-grafted cellulose nanocrystals as pH-responsive reversible flocculants[J]. Biomacromolecules, 2013, 14(9): 3130−3139. doi: 10.1021/bm400752k

[11] 曲萍, 王璇, 白浩龙, 等. 纳米纤维素表面烷基化特性的研究[J]. 北京林业大学学报, 2014, 36(1):121−125. Qu P, Wang X, Bai H L, et al. Surface alkylation characters of cellulose nanofibrils[J]. Journal of Beijing Forestry University, 2014, 36(1): 121−125.

[12] Kedzior S A, Graham L, Moorlag C, et al. Poly (methyl methacrylate) ‐ grafted cellulose nanocrystals: One ‐ step synthesis, nanocomposite preparation, and characterization[J]. Canadian Journal of Chemical Engineering, 2016, 94(5): 811−822. doi: 10.1002/cjce.22456

[13] Rahimi S K, Otaigbe J U. The effects of the interface on microstructure and rheo-mechanical properties of polyamide 6/cellulose nanocrystal nanocomposites prepared by in-situ ring-opening polymerization and subsequent melt extrusion[J]. Polymer, 2017, 127(1): 269−285.

[14] Miao C, Hamad W Y. In-situ polymerized cellulose nanocrystals (CNC)-poly (L-lactide) (PLLA) nanomaterials and applications in nanocomposite processing[J]. Carbohydrate Polymers, 2016, 153(2): 549−558.

[15] Gazzotti S, Farina H, Lesma G, et al. Polylactide/cellulose nanocrystals: the in situ polymerization approach to improved nanocomposites[J]. European Polymer Journal, 2017, 94(4): 173−184.

[16] Morelli C L, Belgacem M N, Branciforti M C, et al. Nanocomposites of PBAT and cellulose nanocrystals modified by in situ polymerization and melt extrusion[J]. Polymer Engineering & Science, 2016, 56(12): 1339−1348.

[17] Qu P, Wang X, Zhang L P. Preparation and characterization of cellulose nanowhiskers in N, N-dimethylacetamide[J]. Advanced Materials Research. 2012, 528(2): 35–38.

[18] Miao J, Yu Y, Jiang Z, et al. One-pot preparation of hydrophobic cellulose nanocrystals in an ionic liquid[J]. Cellulose, 2016, 23(2): 1209−1219. doi: 10.1007/s10570-016-0864-7

[19] 陈钱宝, 史铁钧, 梅晓君. 聚丙烯酸丁酯/二氧化钛杂化薄膜的制备, 表征及紫外吸收性能[J]. 合成橡胶工业, 2011, 34(2):120−124. doi: 10.3969/j.issn.1000-1255.2011.02.010 Chen Q B, Shi T J, Mei X J. Preparation, characterization and ultraviolet absorption property of poly (butyl acrylate)/titanium dioxide hybrid film[J]. China Synthetic Rubber Industry, 2011, 34(2): 120−124. doi: 10.3969/j.issn.1000-1255.2011.02.010

[20] Wang X, Sun H, Bai H, et al. Thermal, mechanical, and degradation properties of nanocomposites prepared using lignin-cellulose nanofibers and poly (lactic acid)[J]. BioResources, 2014, 9(2): 3211−3224.

[21] Cao X, Habibi Y, Lucia L A. One-pot polymerization, surface grafting, and processing of waterborne polyurethane-cellulose nanocrystal nanocomposites[J]. Journal of Materials Chemistry, 2009, 19(38): 7137−7145. doi: 10.1039/b910517d

[22] Zhang X, Zhang J, Dong L, et al. Thermoresponsive poly(poly(ethylene glycol) methylacrylate)s grafted cellulose nanocrystals through SI-ATRP polymerization[J]. Cellulose, 2017, 24(10): 4189−4203. doi: 10.1007/s10570-017-1414-7

[23] Xin P P, Huang Y B, Hse C Y, et al. Modification of cellulose with succinic anhydride in TBAA/DMSO mixed solvent under catalyst-free conditions[J]. Materials, 2017, 10(5): 526−539.

[24] 刘治国, 高晓月, 王淑花, 等. 纤维素与己内酰胺的接枝共聚反应[J]. 功能高分子学报, 2011, 24(1):76−81. Liu Z G, Gao X Y, Wang S H, et al. Graft copolymerization of caprolactam on cellulose[J]. Journal of Functional Polymers, 2011, 24(1): 76−81.

-

期刊类型引用(1)

1. 李承禹,方佳颖,王启航,曾令顺,母军. 膨化预处理提升软木生物炭的染料吸附性能及其作用机制. 北京林业大学学报. 2025(02): 163-174 .  本站查看

本站查看

其他类型引用(0)

下载:

下载: