Connection characteristics and parameter optimization of plastic-wood insert joint

-

摘要:目的塑料与木材的插接连接是塑料椅类家具中一种常见的节点形式,对节点的配合参量进行优化设计能够有效地提高节点接合强度,从而提升产品的可靠性。方法以PP塑料与榉木圆榫接合构件为例,选择塑料件壁厚、接合长度、过盈配合量为考察因素,以抗拔强度与抗弯强度为评价指标,采用3因素3水平的Box-Behnken响应面设计法,建立接合强度与配合参数之间的数学模型,通过方差分析各因素的显著性及交互作用,同时通过求解拟合方程获得节点的最优配合参量。并在此基础上对过盈、胶合和木螺丝3种不同装配方式的构件节点抗拔力进行对比分析。结果3个因素均对节点的抗拔强度有显著影响,但只有塑料件壁厚和接合长度这两个因素对节点的抗弯强度有显著影响,与过盈配合量无关。直径为40 mm的圆榫塑−木插接节点的最优配合参数为:塑料件壁厚3.2 mm,接合长度50 mm,过盈配合量0.15 mm,对此参数节点进行力学性能试验可获得极限抗拔力2 139.3 N及弯曲载荷1 306.4 N。3种不同装配方式的构件节点抗拔力分别为:过盈装配(Ⅰ型节点)966.5 N < 胶合装配(Ⅱ型节点)1 251.4 N < 木螺丝装配(Ⅲ型节点)1 607.6 N。结论塑−木插接节点的配合参数可以通过响应面法优化设计以获得最佳力学性能,在实际应用中各设计因素在设计域内靠近上限取值较易获得最大接合强度,此外采用木螺丝的装配方式能够大大提高节点的抗拔强度。Abstract:ObjectiveThe insert connection mode between plastic and wood is a common joint form in plastic chair furniture. Optimal design of joint parameters can effectively improve joint strength, thus enhancing the reliability of products.MethodPP plastic and beech jointed by round tenon was put forward as an example, the wall thickness of plastic part, inserting length and interference fit were selected as the observing factors, and the tensile strength and bending strength were taken as evaluation indexes. A three-factor and three-level Box-Behnken response surface design method was used to establish a mathematical model between joint strength and matching parameters. The significance and interaction of each factor were analyzed by analysis of variance, and the optimal assembling and matching parameters of the joint were obtained by solving the regression equation. On this basis, the comparative analysis of the withdrawal forces of joints was carried out between three different assembly forms interference assembly, gluing assembly and wood screw assembly.ResultThe results showed that the three design factors had significant effects on the tensile strength of the joints, but only the wall thickness of plastic parts and the depth of insertion had significant effects on the bending strength of the joints, and had nothing to do with the interference fit. The optimum matching parameters of 40 mm round tenon-wood joints were as follows: the wall thickness of plastic parts was 3.2 mm, the depth of joints was 50 mm, and the interference fit was 0.14 mm. Under this condition, the ultimate withdrawal force and the load of bending of joints were 2 139.3 N and 1 306.4 N. In addition, the withdrawal force of the joints with three different assembly methods was as follows: the interference assembly (type I joint) was 966.5 N < the glued assembly (type II joint) was 1 251.4 N < the wood screw connected assembly (type III joint) was 1 607.6 N.ConclusionThe matching parameters of the plastic-wood insert joint can be optimized by the response surface method to obtain the best mechanical properties. In practical application, it is easy to obtain the maximum joint strength when the design factors are close to the upper limit in the design domain. In addition, the use of wood screws can greatly increase the tensile strength of the joints.

-

塑−木插接节点是一种塑料与木材插接连接的节点形式,此节点通常位于塑料椅的坐面与椅腿连接部位及靠背的装配接合处等,这些位置都是关键的受力点,如若配合参数设计不佳在使用过程中则容易出现松动、变形及断裂等现象,从而降低产品的使用寿命[1-3]。目前关于家具结构节点的研究仍然以木家具的榫卯节点为主,其研究方向主要为对影响节点强度的设计参数的优化[4-7],对提高速生材节点强度的新型接合方式的探索[8]以及对人工板材家具构件的连接方式与接合强度的研究等[9-10]。本次研究对影响节点强度的不同参数组合的节点试件分别进行抗拔强度与抗弯强度试验,并通过响应面法对试验数据进行回归分析,从而得到塑−木插接节点的配合特性和最优的配合参数,为塑料家具插接结构设计提供方法和数据参考。

1. 材料与方法

1.1 材料与设备

本研究的试验材料为:聚丙烯(PP),生产厂商为台湾李长荣化工,型号为(福聚)/7012;榉木(Fagus sylvatica),购于本地木材市场,含水率为11.91% ~ 12.03%,气干密度为0.689 ~ 0.710 g/m3[11]。主要试验设备为:海天塑机HTF110X;原力WPC数控机床,加工精度为0.01 mm;日本岛津AG-X万能力学试验机及相关夹具;精密推台锯、横截锯等。试验选择在温度20 ℃、相对湿度50%的恒温恒湿的室内环境下进行。

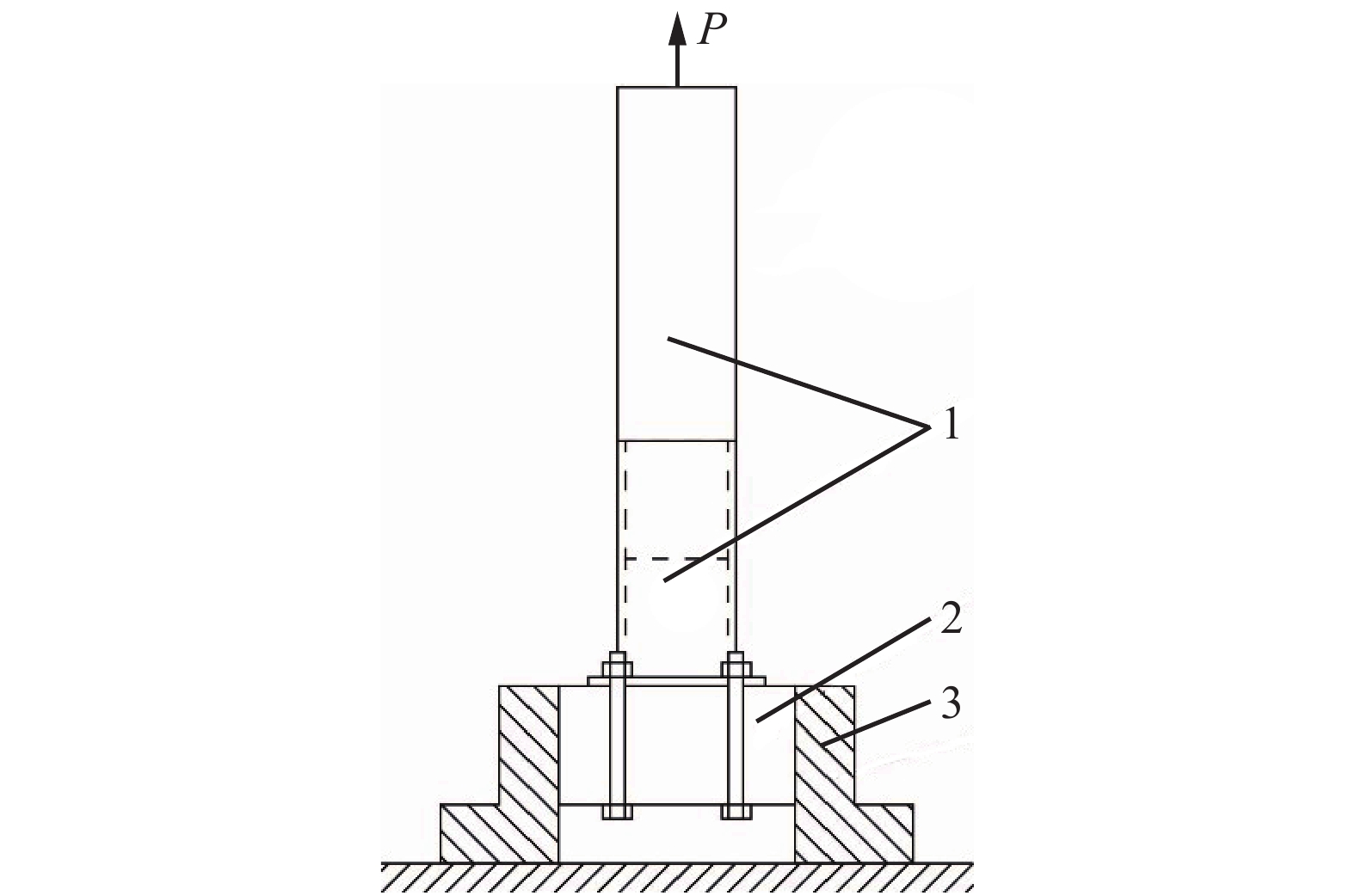

1.2 试件的制备

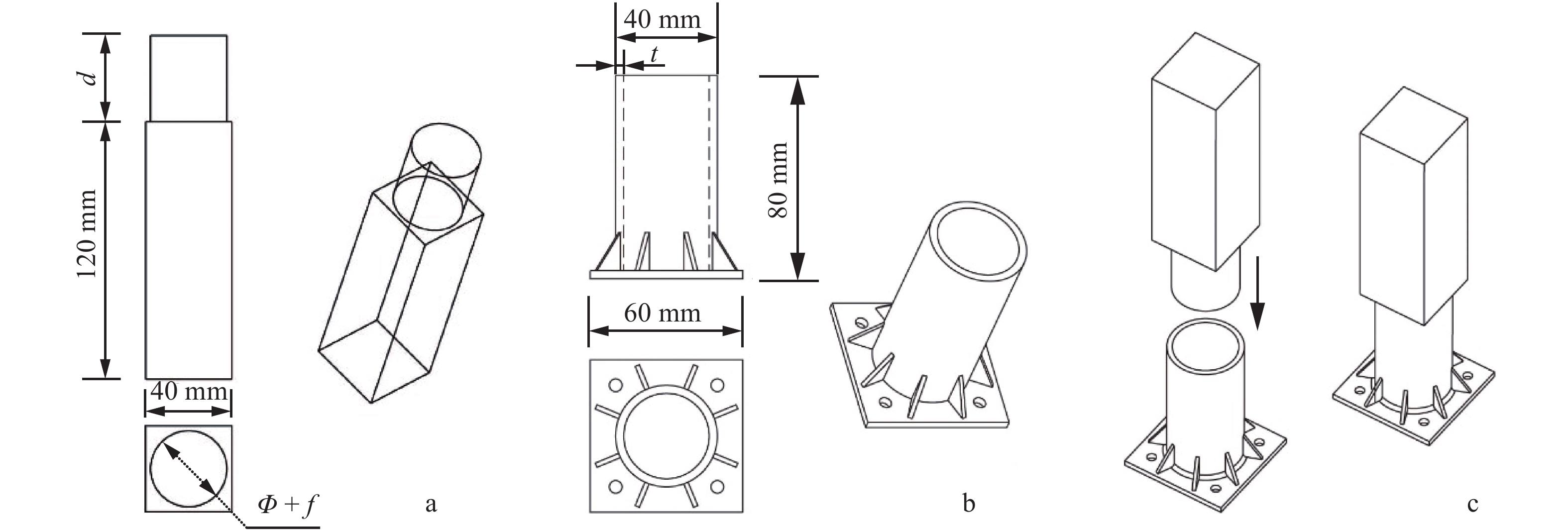

榉木试件的制作:首先选取无缺陷榉木原料,使用推台锯与横截锯将其开成截面为40 mm × 40 mm,长度为140 mm的长方形试件坯料,通过刨切加工使其表面平整光滑,然后使用数控机床按照图1a所示的样式和参数将其一头加工成圆棒,存放于干燥环境中备用。PP塑料试件的制作:首先使用Creo软件按照图1b所示结构与尺寸进行三维建模,将建好后的模型交给模具厂进行开模,待模具制作完成后通过注塑成型获得试件。试件的装配:按照图1c所示装配方式,使用木槌对各组试件进行装配,将装配好的试件放置在恒温恒湿环境中一周后进行试验。

1.3 试验方法

本研究主要考察塑−木插接节点的配合参数对其接合强度的影响。根据Box-Behnken试验设计原理,在其他设计条件都一定的情况下,选取塑料件壁厚t、接合长度d和过盈配合量f为考察因素,以节点构件的抗拔强度与抗弯强度为响应目标,进行3因素3水平的响应面分析,利用Design-Expert软件对数据进行回归分析,建立数学模型,预测节点构件最佳力学性能状态下的配合参数。通过预组装单因素测试,接合长度的取值范围为30 ~ 50 mm,单边过盈配合量在0.05 ~ 0.15 mm。根据塑料件成型工艺原理,PP材料较大型构件的合理壁厚范围为2.4 ~ 3.2 mm[12],由此确定各因子水平(表1)。

表 1 试验因子水平设置Table 1. Experiment factor levels因素 Factor 水平 Level − 1 0 1 壁厚 Wall thickness of plastic parts (t)/mm 2.4 2.8 3.2 接合长度 Inserting length (d)/mm 30 40 50 配合量 Interference fit (f)/mm 0.05 0.10 0.15 由于该节点的接合强度分别表现为抗拔强度与抗弯强度,因此需要将每组试件分成两批,分别进行抗拔性能与抗弯性能试验。

1.3.1 塑−木插接节点的抗拔性能测试

将试件按照如图2所示方法固定在力学试验机上,以0.05 mm/s的速率垂直向上加载,将榉木榫头从塑料接口中匀速拔出,行程达到10 mm时停止试验,获得其最大抗拔力。以上试验共15组,每组重复6次,共计90个试件。

1.3.2 塑−木插接节点的抗弯性能测试

将试件按照如图3所示方法固定在力学试验机上进行弯曲破坏试验,通过加载端以0.05 mm/s的速率匀速向下加载,在测得弯曲载荷经过最大值并开始出现减小趋势时停止试验,获得其最大弯曲破坏载荷。试验组与试验次数安排与抗拔性能试验相同。

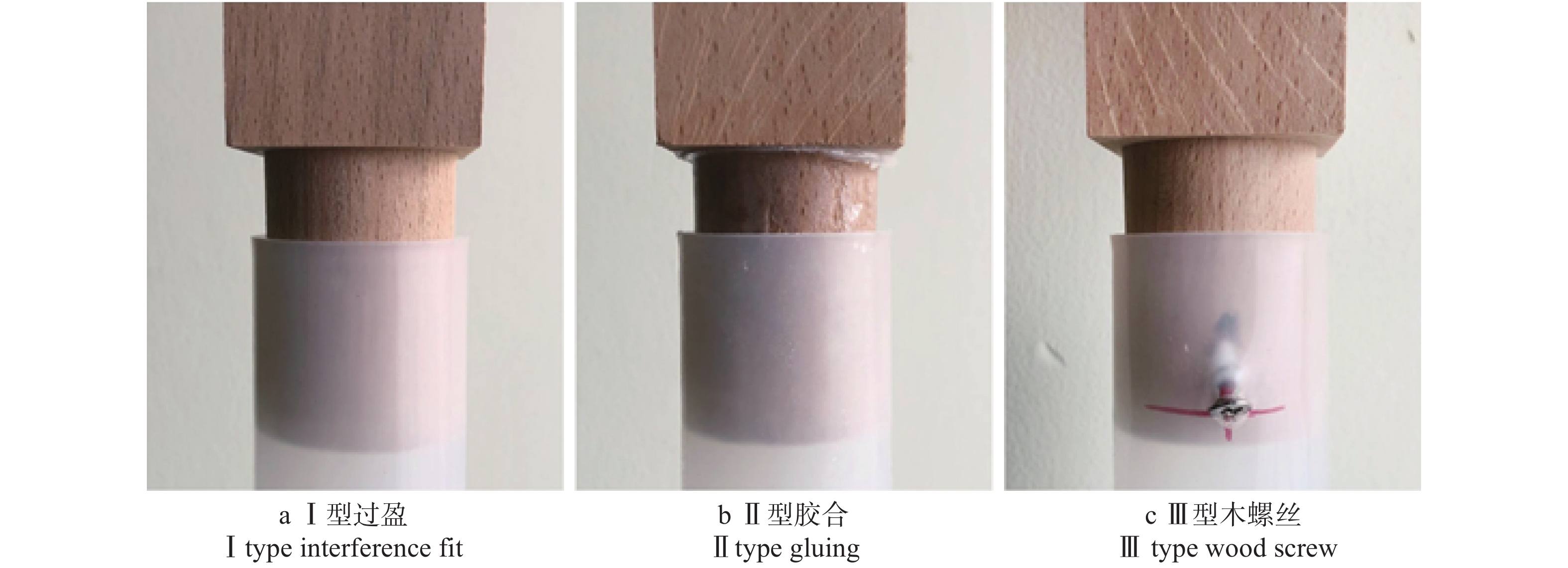

1.3.3 不同装配方式节点的抗拔性能对比测试

由于节点的配合形式对接合强度有显著的影响,为了能够进一步提高塑−木插接节点的接合强度,因此在以上研究的基础上分别对以下3种不同配合形式节点进行了抗拔性能的对比分析:选择以0.15 mm的过盈配合量进行装配(Ⅰ型节点);采用在配合间隙为0的接合面涂白胶装配(Ⅱ型节点);采用在配合间隙为0的接合面法向安装GB/T 950-86-M2 × 20木螺钉(Ⅲ型节点)。试件尺寸和装配如图1,其中塑料件壁厚2.4 mm、接合长度50 mm。采用图2所示的方法进行试验,测得各个类型节点的最大抗拔力,并对节点的破坏形式和抗拔力进行对比分析。试验共3组,每组重复6次,共计18个试件。

2. 结果与分析

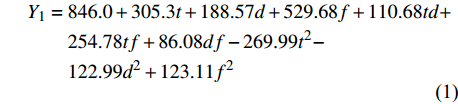

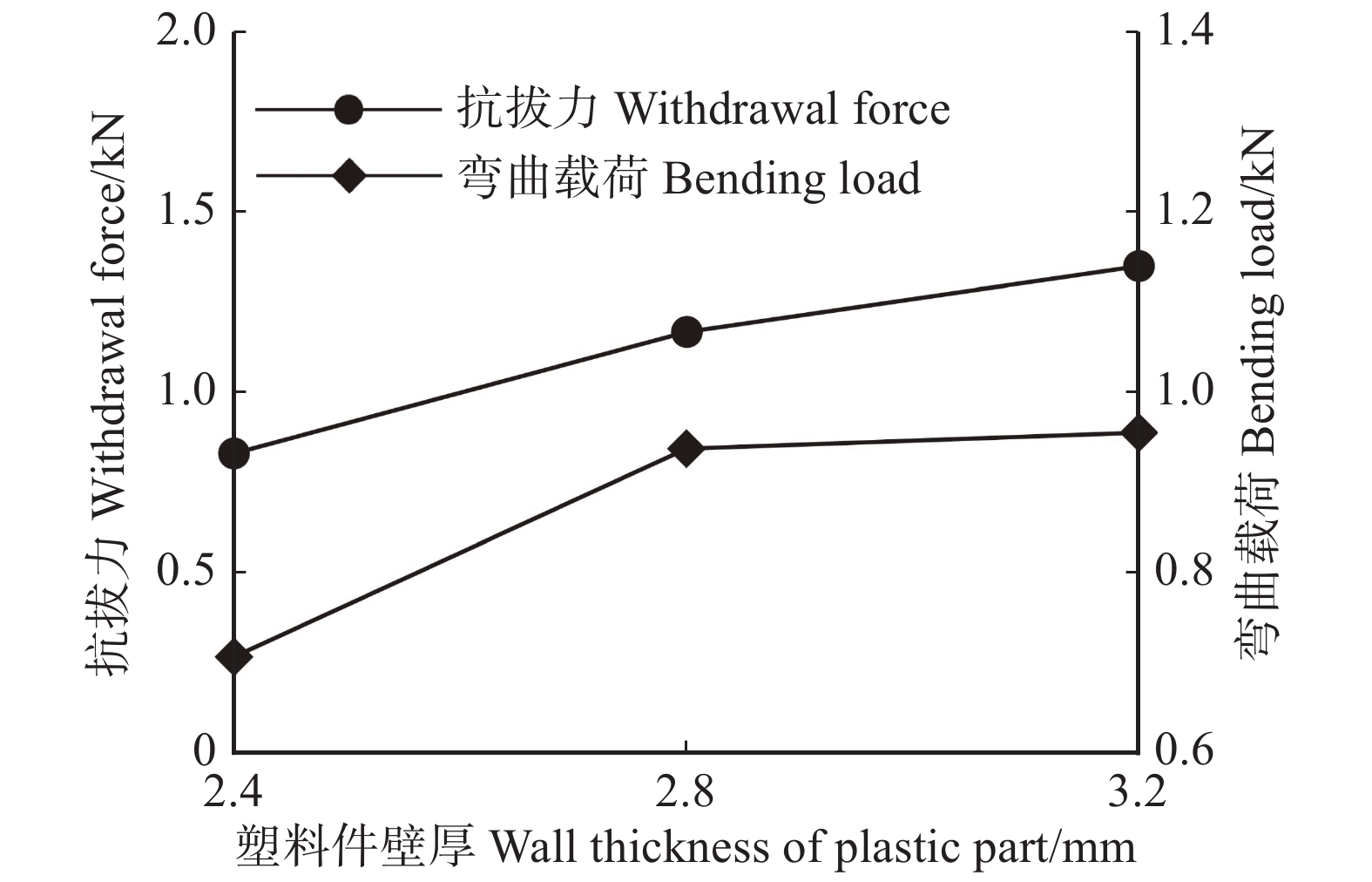

根据表1所示的水平与因素对试件分批进行抗拔性能与抗弯性能试验,试验结果见表2。将试验结果输入design-expert软件进行响应面回归分析,获得相应的拟合编码方程式(1)和式(2),其中Y1表示极限抗拔力,Y2表示极限弯曲载荷,由方程得到的预测值如表2所示。

表 2 响应面分析试验设计及结果Table 2. Experiment design and results of response surface method试验号

No.塑料件壁厚

Wall thickness of plastic

parts (t)/mm接合长度

Inserting length (d)/mm配合量

Interference fit (f)/mm抗拔力

Withdrawal force/N弯曲载荷

Bending load/N试验值

Experiment value预测值

Prediction value试验值

Experiment value预测值

Prediction value1 0 0 0 765.7 846.0 1 046.1 1 066.0 2 0 0 0 851.2 846.0 1 065.7 1 066.0 3 0 − 1 − 1 186.6 214.0 743.6 757.8 4 0 1 − 1 445.0 419.0 1 213.2 1 221.7 5 0 − 1 1 1 075.1 1 101.2 829.8 821.3 6 1 − 1 0 447.5 459.1 874.6 868.6 7 1 1 0 992.6 1 057.6 1 305.9 1 305.6 8 0 1 1 1 677.8 1 650.5 1 211.9 1 197.7 9 − 1 0 1 629.8 668.7 935.6 943.8 10 0 0 0 921.1 846.0 1 086.3 1 066.0 11 1 0 − 1 258.9 220.0 1 138.2 1 130.0 12 − 1 1 0 237.2 225.6 1 076.7 1 082.7 13 1 0 1 1 826.5 1 788.9 1 110.6 1 125.1 14 − 1 − 1 0 134.8 69.8 679.2 679.5 15 − 1 0 − 1 81.3 118.9 914.0 899.5 Y1=846.0+305.3t+188.57d+529.68f+110.68td+254.78tf+86.08df−269.99t2−122.99d2+123.11f2 (1) Y2=1066.03+102.97t+210.06d+9.86f+8.45td−12.3tf−21.87df−28.48t2−53.45d2−12.95f2 (2) 2.1 塑−木插接节点的配合特性分析

该节点是通过榉木构件与塑料构件插接装配而成,在实际使用中构件之间不能够产生松动或晃动,否则会造成节点力学性能的失效,因此构件之间必须采用过盈配合的方式装配才能保证节点接合强度,其配合量则是影响强度大小的关键因素。一般来说,选择较大的过盈配合量可以获得更好的接合强度,但过大的过盈配合量又可能导致装配困难或塑料构件的损伤,因此需要控制在合适的范围内。经组装测试得出该节点试件的过盈配合量在0.15 mm以内较为合适。

本次研究中的塑料构件采用了注射成型,受工艺的限制,构件接口的内壁与脱模方向会存在一定的脱模角度。在本次试验中将脱模角假设为0°,而实际试件为0.5°,因此这会给节点试件的配合量造成一定的误差,从而影响到整体的接合强度。研究表明:随着接合长度的增加,试验得出的抗拔力比理论值略微偏大,但对抗弯强度没有影响。接合面的粗糙度同样会对节点的抗拔强度产生影响,然而由于脱模角度不宜设计过大,因此塑料件的内壁必须设计成光滑面,否则会造成脱模困难。

2.2 构件强度对节点接合强度的影响

节点的强度是建立在构件的强度之上的,若要获得较好的节点整体强度,首先必须保证构件自身的强度。在试验过程中,塑料构件的破坏程度明显大于榉木构件,说明其强度要远低于榉木构件,由此可见,塑料件的强度会对节点的整体接合强度产生决定性的影响。

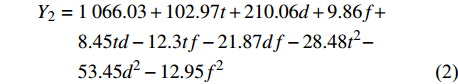

通过design-expert软件单因素分析可以获得在插接长度为40 mm,过盈配合量为0.1 mm的条件下塑料件壁厚对节点接合强度的影响结果(图4),其中构件的力学强度主要表现为塑料件壁厚,壁厚越大,强度越高。由图4可见节点的抗拔力和弯曲载荷都随着塑料构件壁厚的增加而增加。当塑料件壁厚由2.4 mm增大为2.8 mm时,节点的抗拔力增加较为显著,其主要是由于较薄的塑料件壁厚会产生较大的弹性变形,从而降低了节点接合面的摩擦力所致;当塑料件壁厚由2.8 mm增大为3.2 mm时,节点的抗拔力增加较小,这说明通过增加壁厚来提高节点的抗拔力有一定的限制。同时,节点的弯曲载荷随着塑料件壁厚的增加呈线性增加趋势,这说明增加壁厚可以有效改善构件的抗弯强度,然而由于成型工艺的限制塑料构件的壁厚不能无限制的增加,因此其力学强度不能够仅通过增加壁厚的方式来改善。在实际应用中其他的一些结构强化方式可以综合采用来增强塑料构件的强度,然而这对本次研究的结果并不会产生影响。

2.3 塑−木插接节点配合参数优化

2.3.1 塑−木插接节点抗拔性能分析

在抗拔试验中,试件的破坏特征不明显,外观无明显的痕迹。对试验后的塑料试件测量后发现接口尺寸略微增大,重新装配后进行抗拔试验,发现节点的抗拔力有不同程度的减小。这说明塑料构件在装配过程中已经发生了塑性变形,多次装配会导致节点强度的部分失效。

表3是对抗拔试验结果进行的方差分析,结果显示塑料件壁厚、接合长度和过盈配合量的P值都小于0.05,说明这3个设计因素对节点的抗拔强度都有显著影响。模型的F值为75.34,P < 0.000 1,说明建立的模型是显著的,试验结果中不会产生突变量,这种试验方法是可靠的。决定系数R2为0.992 7,信噪比为27.391,说明拟合方程式(1)有较高的拟合度与可靠性,可以用来对塑−木插接节点的抗拔强度进行预测。本次试验中变异系数值(10.95%)较高,说明试验的精确度有所欠缺,这很有可能是受到塑料构件接口处脱模角度的影响,因为脱模角度会导致过盈配合量的误差产生。

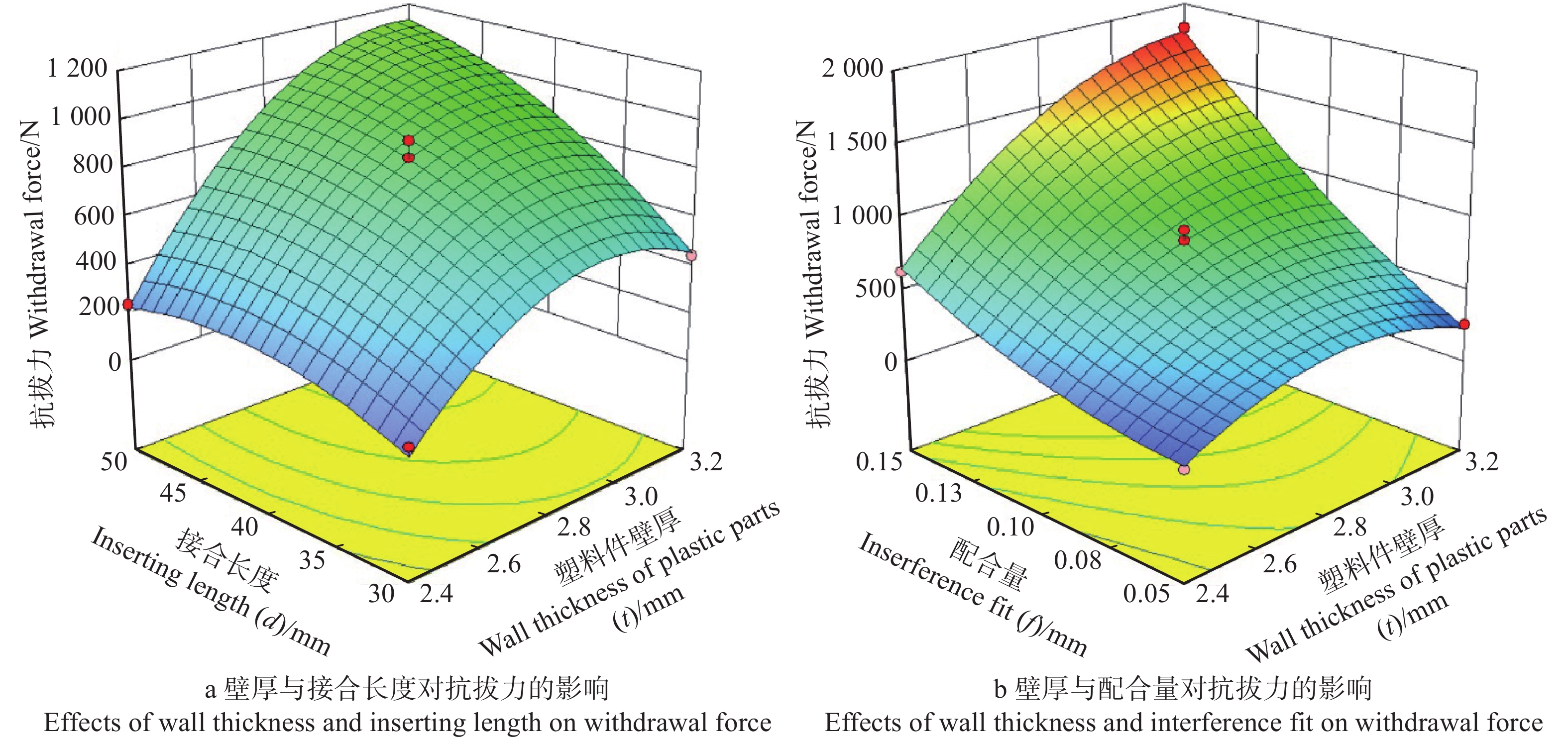

表 3 抗拔强度方差分析Table 3. ANOVA of tensile strength方差来源 Variance source 平方和 Sum of squares df 均方 Mean square F P 显著性 Significance 模型 Model 4.006 × 106 9 4.451 × 105 75.34 < 0.000 1 *** 塑料件壁厚 Wall thickness of plastic parts (t) 7.457 × 105 1 7.457 × 105 126.21 < 0.000 1 *** 接合长度 Inserting length (d) 2.845 × 105 1 2.845 × 105 48.15 0.001 0 ** 配合量 Interference fit (f) 2.244 × 106 1 2.244 × 106 379.88 < 0.000 1 *** td 48 995.82 1 48 995.82 8.29 0.034 6 ** tf 2.596 × 105 1 2.596 × 105 43.95 0.001 2 ** df 29 635.62 1 29 635.62 5.02 0.075 2 — t2 2.691 × 105 1 2.691 × 105 45.55 0.001 1 ** d2 55 849.57 1 55 849.57 9.45 0.027 6 ** f2 55 963.15 1 55 963.15 9.47 0.027 5 ** 残差 Residual 29 541.45 5 5 908.29 失拟项 Lack of fit 17 426.31 3 5 808.77 0.96 0.546 9 纯误差 Pure error 12 115.14 2 6 057.57 总和 Cor total 4.036 × 106 14 注:拟合度 = 0.992 7;校正拟合度 = 0.979 5;预测拟合度 = 0.924 2;信噪比 = 27.391;变异系数 = 10.95%。“***”表示非常显著;“**”表示显著;“—”表示不显著。Notes: R2 = 0.992 7; Adj R2 = 0.979 5; Pred R2 = 0.924 2; Adeq precision = 27.391; C.V. = 10.95%. “***” means very significant; “**” means significant; “—” means non-significant. 图5为各个设计因素对节点抗拔力共同作用的响应面模型。由图5a可见:当塑料件壁厚较小时,接合长度对抗拔力的影响不大,而随着壁厚的增加,接合长度对抗拔力的影响增大;壁厚在2.4 ~ 2.8 mm之间时,曲面较为陡峭,抗拔力增长趋势明显;当壁厚在2.8 ~ 3.2 mm之间时,曲面趋于平坦,抗拔力增长趋势放缓。由图5b同理可得:当塑料件壁厚较大时,过盈量对抗拔力的影响更为显著。当过盈量较大时,壁厚对抗拔力的影响也更为显著。通过分析发现:这个现象是由于塑料构件本身的弹性引起的,随着壁厚的增加,塑料件的弹性会相应减小;同样配合量的条件下,壁厚大的节点构件接触面上的压力更大,而接触面的压力越大,其摩擦力也越大,节点的抗拔力也就越大。因此节点为了能够获得较好的力学性能,塑料件壁厚参数应该尽可能地设计大一些。

2.3.2 塑−木插接节点抗弯性能分析

在抗弯试验中节点的破坏形式如图6所示,其主要表现为由于应力集中而导致的塑性变形发白及断裂。图6是壁厚相同而榫头长度不同的构件节点的破坏特征,主要表现为:30 mm榫头长度的试件破坏特征是接口下方严重的发白变形,说明此处在试验中产生了过大的应力;40 mm榫头长度的试件破坏特征依然发生在接口下方,但同时在接口的上方出现了一道塑性变形发白,说明在试验中应力得到了分散,节点的抗弯强度得到了提高;50 mm榫头长度的试件在接口下方仅出现微小的变形发白,而且塑料件还发生了断裂现象,断裂处有明显的发白变形,说明试验中塑料件的上部产生较大的应力,这时候节点的强度主要表现为塑料构件的强度。由此可见,随着接合长度的增加,试验过程中构件产生的应力集中问题可以得到改善;在参数优化过程中,当节点的抗弯强度受到构件强度限制时,首先应该考虑的是提高塑料构件的强度。

表4是对抗弯试验结果进行的方差分析,结果显示:塑料件壁厚与接合长度的P值小于0.05,而过盈配合量的P值为0.220 6,大于0.05,说明抗弯强度受塑料件壁厚与接合长度这两因素的影响显著,不受过盈配合量的影响。模型的F值为127.02,P < 0.000 1,说明建立的模型是显著的,试验结果中不会产生突变量,这种试验方法是可靠的。决定系数R2为0.995 6,信噪比为38.462,说明拟合方程式(2)有较高的拟合度与可靠性,可以用来对塑−木插接节点的抗弯强度进行预测。本次试验中变异系数值为1.96%,远小于10%,说明试验的精确度很高,试验结果真实可靠。

表 4 抗弯强度方差分析Table 4. ANOVA of bending strength方差来源 Variance source 平方和 Sum of squares df 均方 Mean square F P 显著性 Significance 模型 Model 4.544 × 105 9 50 485.3 127.02 < 0.000 1 *** 塑料件壁厚 Wall thickness of plastic parts (t) 84 830.8 1 84 830.8 213.44 < 0.000 1 *** 接合长度 Inserting length (d) 3.53 × 105 1 3.53 × 105 888.19 < 0.000 1 *** 配合量 Interference fit (f) 778.15 1 778.15 1.96 0.220 6 — td 285.61 1 285.61 0.72 0.435 3 — tf 605.16 1 605.16 1.52 0.272 1 — df 1 914.06 1 1 914.06 4.82 0.079 6 — t2 2 994.69 1 2 994.69 7.53 0.040 6 ** d2 10 550.21 1 10 550.21 26.54 0.003 6 ** f2 619.61 1 619.61 1.56 0.267 1 — 残差 Residual 1 987.23 5 397.45 失拟项 Lack of fit 1 179.05 3 393.02 0.97 0.543 0 纯误差 Pure error 808.19 2 404.09 总和 Cor total 1.564 × 105 14 注:拟合度 = 0.995 6;校正拟合度 = 0.987 8;预测拟合度 = 0.954 7;信噪比 = 38.462;变异系数 = 1.96%。“***”表示非常显著;“**”表示显著;“—”表示不显著。Notes: R2 = 0.995 6; Adj R2 = 0.987 8; Pred R2 = 0.954 7; Adeq precision = 38.462; C.V.= 1.96%. “***” means very significant; “**” means significant; “—” means non-significant. 图7为各个设计因素对节点弯曲载荷共同作用的响应面模型。由图7a可见:在不同的塑料件壁厚与接合长度下,弯曲载荷都出现了单调性的增长。这说明塑料件壁厚与接合长度都对节点抗弯强度有影响,但不产生交互影响。由图7b可见:塑料件壁厚一定时,配合量的变化不会引起弯曲载荷的改变。这说明塑料件壁厚对节点抗弯强度没有影响。对比两幅图可以发现:接合长度引起弯曲载荷的变化最为明显,塑料件壁厚的影响稍弱。因此增加接合长度是提高节点抗弯强度最有效的方法。

2.3.3 配合参数的优化与验证

在对试验结果进行响应面分析的基础上,通过design-expert软件的优化模块对各个设计因素进行优化。首先定义各因子在设计域内,设定抗拔力与弯曲载荷目标值高于试验最大值两倍以上,然后对模型进行优化求解,得到优化结果(表5)。为了判断优化方案的准确性和有效性,接下来还需要通过物理试验对优化结果进行验证。将试验设计中各因素的中间水平设为初始值,优化求解结果设为优化值,接着分别制作试件进行抗拔强度和抗弯强度试验,最终试验结果如表5所示。试验结果显示:初始参数下节点的极限抗拔力为846.0 N,优化后提高到2 139.3 N,改进率为152.9%,预测值为2 051.2 N,与试验值非常接近;初始参数下的极限弯曲载荷为1 066.1 N,优化后提高到1 306.4 N,改进率为22.5%,预测值为1 268.3 N,同样与试验值非常接近。由此可以证明该优化过程和优化方案是准确可靠的。

表 5 优化方案与结果Table 5. Schemes and results of optimization项目 Item 配合参数 Matching parameter/mm 抗拔力

Withdrawal force/N弯曲载荷

Bending load/N塑料件壁厚

Wall thickness of

plastic part (t)/mm接合长度

Inserting length (d)/mm配合量

Interference fit (f)/mm初始值 Initial value 2.8 40 0.10 846.0 1 066.1 优化预测值 Prediction value of optimization 3.2 50 0.15 2 051.2 1 268.3 优化试验值 Experiment value of optimization 3.2 50 0.15 2 139.3 1 306.4 2.4 试验结果对比分析

对3种不同装配类型的塑−木插接节点进行抗拔试验,试验结果如图8所示,平均抗拔力大小依次为:Ⅰ型节点996.5 N < Ⅱ型节点1 251.4 N < Ⅲ型节点1 607.6 N。对比可以得知:Ⅱ型节点的平均抗拔力比Ⅰ型节点大了25.6%,约为254.9 N;Ⅲ型节点的平均抗拔力比Ⅰ型节点大了61.3%,约为611.1 N;Ⅲ型节点的平均抗拔力比Ⅱ型节点大了28.4%,约为356.2 N。这说明接合面涂胶和安装木螺丝的装配方式都能够提高塑−木插接节点的抗拔力,而安装木螺丝比接合面涂胶的效果更明显。

图9为不同类型节点在抗拔试验中的破坏形式。Ⅰ型节点主要表现为榫头从塑料构件接口中拔出,外观无其他明显破坏痕迹,由于塑料件的弹性,节点构件在进行重新组装后能够很大程度上恢复节点的力学性能。Ⅱ型节点主要表现为胶层与塑料件接合面的脱离,由于胶水对木材具有渗透性,木材表面的胶层剥离强度要远大于塑料,因此塑料件接合面胶层的更易发生剥离。Ⅲ型节点主要表现为木螺丝的歪曲变形并致使构件挤压破损,拉伸载荷使得在安装木螺丝的部位产生了应力集中,从而导致构件的局部破坏,如若增加木螺丝数量则可以有效地分担应力,进一步增加节点的抗拔强度。

3. 结论与讨论

本研究在不同配合参数的塑−木插接节点的力学试验基础上,对试验结果进行了响应面分析,并通过拟合方程获得了各个参数的最优解。试验证明优化方案比初始方案节点的力学性能有了明显的改善,这说明响应面方法可以用来解决多个因变量的结构节点中配合参数的优化设计问题,从而为家具结构设计提供了理论指导和数据参考。方差分析表明:塑料件壁厚t、接合长度d和过盈配合量f这3个设计因素均对节点的抗拔强度有显著影响,而抗弯强度只受塑料件壁厚与接合长度这两个因素的影响,与过盈配合量无关。优化结果显示:节点的极限抗拔力从846.0 N提高到2 139.3 N,改进率为152.9%,极限弯曲载荷从1 066.1 N提高到1 306.4 N,改进率为22.5%。通过分析可以发现:各设计参数在设计域内靠近上限取值较易获得最大接合强度,而节点的抗弯强度改进率相对较低,是由于受到塑料构件强度的限制。对比试验结果表明:在节点的接合面法向安装木螺丝能够有效地提高节点的抗拔强度。

本研究是从配合参数优化的方向尝试改善塑−木插接节点的力学性能,但影响结构节点强度的因素还有很多,并且各因素之间是相互联系且共同作用的。关于该节点力学性能的研究还可以从以下几个方面展开:不同材料因素对节点强度产生的影响;塑料构件接合面的脱模角度和接合面的粗糙度对节点强度的影响等。此外,近年来计算机辅助工程(CAE)技术越来越广泛地被用来解决各种工程结构的优化问题[13],不少学者正在尝试将其运用到家具结构的优化设计中来,这也是后续值得进一步探索的研究方向。

-

表 1 试验因子水平设置

Table 1 Experiment factor levels

因素 Factor 水平 Level − 1 0 1 壁厚 Wall thickness of plastic parts (t)/mm 2.4 2.8 3.2 接合长度 Inserting length (d)/mm 30 40 50 配合量 Interference fit (f)/mm 0.05 0.10 0.15 表 2 响应面分析试验设计及结果

Table 2 Experiment design and results of response surface method

试验号

No.塑料件壁厚

Wall thickness of plastic

parts (t)/mm接合长度

Inserting length (d)/mm配合量

Interference fit (f)/mm抗拔力

Withdrawal force/N弯曲载荷

Bending load/N试验值

Experiment value预测值

Prediction value试验值

Experiment value预测值

Prediction value1 0 0 0 765.7 846.0 1 046.1 1 066.0 2 0 0 0 851.2 846.0 1 065.7 1 066.0 3 0 − 1 − 1 186.6 214.0 743.6 757.8 4 0 1 − 1 445.0 419.0 1 213.2 1 221.7 5 0 − 1 1 1 075.1 1 101.2 829.8 821.3 6 1 − 1 0 447.5 459.1 874.6 868.6 7 1 1 0 992.6 1 057.6 1 305.9 1 305.6 8 0 1 1 1 677.8 1 650.5 1 211.9 1 197.7 9 − 1 0 1 629.8 668.7 935.6 943.8 10 0 0 0 921.1 846.0 1 086.3 1 066.0 11 1 0 − 1 258.9 220.0 1 138.2 1 130.0 12 − 1 1 0 237.2 225.6 1 076.7 1 082.7 13 1 0 1 1 826.5 1 788.9 1 110.6 1 125.1 14 − 1 − 1 0 134.8 69.8 679.2 679.5 15 − 1 0 − 1 81.3 118.9 914.0 899.5 表 3 抗拔强度方差分析

Table 3 ANOVA of tensile strength

方差来源 Variance source 平方和 Sum of squares df 均方 Mean square F P 显著性 Significance 模型 Model 4.006 × 106 9 4.451 × 105 75.34 < 0.000 1 *** 塑料件壁厚 Wall thickness of plastic parts (t) 7.457 × 105 1 7.457 × 105 126.21 < 0.000 1 *** 接合长度 Inserting length (d) 2.845 × 105 1 2.845 × 105 48.15 0.001 0 ** 配合量 Interference fit (f) 2.244 × 106 1 2.244 × 106 379.88 < 0.000 1 *** td 48 995.82 1 48 995.82 8.29 0.034 6 ** tf 2.596 × 105 1 2.596 × 105 43.95 0.001 2 ** df 29 635.62 1 29 635.62 5.02 0.075 2 — t2 2.691 × 105 1 2.691 × 105 45.55 0.001 1 ** d2 55 849.57 1 55 849.57 9.45 0.027 6 ** f2 55 963.15 1 55 963.15 9.47 0.027 5 ** 残差 Residual 29 541.45 5 5 908.29 失拟项 Lack of fit 17 426.31 3 5 808.77 0.96 0.546 9 纯误差 Pure error 12 115.14 2 6 057.57 总和 Cor total 4.036 × 106 14 注:拟合度 = 0.992 7;校正拟合度 = 0.979 5;预测拟合度 = 0.924 2;信噪比 = 27.391;变异系数 = 10.95%。“***”表示非常显著;“**”表示显著;“—”表示不显著。Notes: R2 = 0.992 7; Adj R2 = 0.979 5; Pred R2 = 0.924 2; Adeq precision = 27.391; C.V. = 10.95%. “***” means very significant; “**” means significant; “—” means non-significant. 表 4 抗弯强度方差分析

Table 4 ANOVA of bending strength

方差来源 Variance source 平方和 Sum of squares df 均方 Mean square F P 显著性 Significance 模型 Model 4.544 × 105 9 50 485.3 127.02 < 0.000 1 *** 塑料件壁厚 Wall thickness of plastic parts (t) 84 830.8 1 84 830.8 213.44 < 0.000 1 *** 接合长度 Inserting length (d) 3.53 × 105 1 3.53 × 105 888.19 < 0.000 1 *** 配合量 Interference fit (f) 778.15 1 778.15 1.96 0.220 6 — td 285.61 1 285.61 0.72 0.435 3 — tf 605.16 1 605.16 1.52 0.272 1 — df 1 914.06 1 1 914.06 4.82 0.079 6 — t2 2 994.69 1 2 994.69 7.53 0.040 6 ** d2 10 550.21 1 10 550.21 26.54 0.003 6 ** f2 619.61 1 619.61 1.56 0.267 1 — 残差 Residual 1 987.23 5 397.45 失拟项 Lack of fit 1 179.05 3 393.02 0.97 0.543 0 纯误差 Pure error 808.19 2 404.09 总和 Cor total 1.564 × 105 14 注:拟合度 = 0.995 6;校正拟合度 = 0.987 8;预测拟合度 = 0.954 7;信噪比 = 38.462;变异系数 = 1.96%。“***”表示非常显著;“**”表示显著;“—”表示不显著。Notes: R2 = 0.995 6; Adj R2 = 0.987 8; Pred R2 = 0.954 7; Adeq precision = 38.462; C.V.= 1.96%. “***” means very significant; “**” means significant; “—” means non-significant. 表 5 优化方案与结果

Table 5 Schemes and results of optimization

项目 Item 配合参数 Matching parameter/mm 抗拔力

Withdrawal force/N弯曲载荷

Bending load/N塑料件壁厚

Wall thickness of

plastic part (t)/mm接合长度

Inserting length (d)/mm配合量

Interference fit (f)/mm初始值 Initial value 2.8 40 0.10 846.0 1 066.1 优化预测值 Prediction value of optimization 3.2 50 0.15 2 051.2 1 268.3 优化试验值 Experiment value of optimization 3.2 50 0.15 2 139.3 1 306.4 -

[1] Vassiliou V, Barboutis I. Bending strength of furniture corner joints constructed with insert fittings[J]. Forestry and Wood Technology, 2009, 67: 268−274.

[2] Derikvand M, Ebrahimi G. Strength performance of mortise and loose-tenon furniture joints under uniaxial bending moment[J]. Journal of Forestry Research, 2014, 25(2): 483−486. doi: 10.1007/s11676-014-0479-5

[3] Veysi J, Ghanbar E, Mohsen B. A study of the effects of height and thickness of tenon made out of beech and hornbeam on bending strength of mortise and tenon joint[J]. Iranian Journal of Wood & Paper Science Research, 2010, 25(1): 128−137.

[4] 李敏, 吴智慧, 张继雷. 现代红木家具中直角榫榫卯配合尺寸关系分析[J]. 木材工业, 2016, 30(4):29−32. doi: 10.3969/j.issn.1001-8654.2016.04.007 Li M, Wu Z H, Zhang J L. Tolerance and fit of rectangular mortise and tenon in modern hongmu furniture production[J]. China Wood Industry, 2016, 30(4): 29−32. doi: 10.3969/j.issn.1001-8654.2016.04.007

[5] 陈新义, 刘文金, 孙德林, 等. 梓木构件双圆榫接合性能优化研究[J]. 林产工业, 2014, 41(6):31−33. doi: 10.3969/j.issn.1001-5299.2014.06.008 Chen X Y, Liu W J, Sun D L, et al. Optimization of double dowel of catalpa wood components joint performance[J]. China Forest Products Industry, 2014, 41(6): 31−33. doi: 10.3969/j.issn.1001-5299.2014.06.008

[6] 钟世禄, 关惠元. 椭圆榫过盈配合量与木材密度的关系[J]. 林业科技开发, 2007(2):57−59. doi: 10.3969/j.issn.1000-8101.2007.02.018 Zhong S L, Guan H Y. Relationship between optimal value of interference fit and wood density in oval tenon joint[J]. China Forestry Science and Technology, 2007(2): 57−59. doi: 10.3969/j.issn.1000-8101.2007.02.018

[7] 宋俞成, 朱丽华, 马贞, 等. 梓木家具圆榫接合抗拔强度影响因素试验研究[J]. 林产工业, 2014, 41(3):20−23. doi: 10.3969/j.issn.1001-5299.2014.03.006 Song Y C, Zhu L H, Ma Z, et al. Study on tensile strength influence factors for round tenon joint of catalpa wood furniture[J]. China Forest Products Industry, 2014, 41(3): 20−23. doi: 10.3969/j.issn.1001-5299.2014.03.006

[8] 胡文刚, 白珏, 关惠元. 一种速生材榫接合节点增强方法[J]. 北京林业大学学报, 2017, 39(4):101−107. Hu W G, Bai J, Guan H Y. Investigation on a method of increasing mortise and tenon joint strength of a fast growing wood[J]. Journal of Beijing Forestry University, 2017, 39(4): 101−107.

[9] 陈于书, 刘娜. 桉木多层板插接结构T型构件力学强度的研究[J]. 林产工业, 2017, 44(10):21−26. Chen Y S, Liu N. Study on mechanical strength of eucalyptus multi-layer boards interlocking structure T-shaped specimens[J]. China Forest Products Industry, 2017, 44(10): 21−26.

[10] 李吉庆, 张齐生, 陈礼辉. 竹集成材家具木圆榫接合强度的研究[J]. 西南林业大学学报, 2011, 31(6):74−77. doi: 10.3969/j.issn.2095-1914.2011.06.018 Li J Q, Zhang Q S, Chen L H. Study on joint intensity of wood tenon of laminated bamboo furniture[J]. Journal of Southwest Forestry University, 2011, 31(6): 74−77. doi: 10.3969/j.issn.2095-1914.2011.06.018

[11] 胡文刚, 关惠元. 基于摩擦特性的榫接合节点抗拔力研究[J]. 林业工程学报, 2017, 2(4):158−162. Hu W G, Guan H Y. Investigation on withdrawl force of mortise and tenon joint based on friction properties[J]. Journal of Forestry Engineering, 2017, 2(4): 158−162.

[12] 关惠元. 现代家具结构讲座(第六讲): 非木质家具结构[J]. 家具, 2007(6):50−59. Guan H Y. Lecture on modern furniture structure (lecture 6): non-wood furniture structure[J]. Furniture, 2007(6): 50−59.

[13] 王安正, 关惠元. 基于响应面法的塑料椅板式构件优化设计研究[J]. 塑料工业, 2019, 47(1):69−73. doi: 10.3969/j.issn.1005-5770.2019.01.015 Wang A Z, Guan H Y. Study on the optimization of flat plastic chair component based on the response surface methodology[J]. China Plastic Industry, 2019, 47(1): 69−73. doi: 10.3969/j.issn.1005-5770.2019.01.015

-

期刊类型引用(3)

1. 赵尧,付伟莲,关惠元. T型圆竹家具构件力学性能研究. 林产工业. 2024(10): 42-46 .  百度学术

百度学术

2. 刘燕,唐斌,万川,何叶,胡文刚. 实木家具斜角接合结构的可拆装设计与评估. 林产工业. 2023(04): 38-42+50 .  百度学术

百度学术

3. 陈炳睿,胡文刚. 一种可拆装式椭圆榫节点的设计与性能分析. 木材科学与技术. 2022(02): 65-70+86 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: