Shear performance of beech dowel rotary welded SPF substrate joints with different structure dimensions

-

摘要:目的

为明确构造尺寸对木榫旋转焊接节点抗剪性能的影响,并初步探究节点的群栓组合效应。

方法采用山毛榉木榫旋转焊接SPF(spruce-pine-fir)基材,通过单剪试验,首先研究了端距、间距和行距对节点抗剪承载性能的影响规律,其次研究了不同直径下的单木榫和双木榫连接节点的抗剪承载性能。

结果节点的抗剪承载性能主要取决于端距和间距,行距的影响较小。木榫剪切是最主要的节点破坏模式,但当端距 ≤ 4d (d为焊接后木榫直径)、间距 ≤ 3d时,基材发生了块剪和开裂,承载力大幅降低。随着端距、间距和行距尺寸的增大,节点的峰值荷载先增大后减小。当端距6d、间距5d、行距3d时,木榫旋转焊接节点的抗剪承载性能最优,其峰值荷载分别为3.36、6.68、6.97 kN。木榫旋转焊接连接节点中会存在明显的群栓组合效应,随着木榫直径的增加,节点的群栓组合系数呈现先减小后增大的趋势,当木榫直径 ≤ 10 mm时,群栓组合系数大于1.00。

结论当选用山毛榉木榫旋转焊接SPF基材时,为保证节点的抗剪性能,节点的端距应不小于5d,间距应不小于4d,行距应不小于2d。推荐节点设计时参考端距6d、间距5d、行距3d。木榫旋转焊接节点的群栓组合系数受直径的影响明显,直径范围8 ~ 10 mm节点的群栓组合系数更大。

Abstract:ObjectiveThis study aims to clarify the influence of structure dimensions on the shear performance of wood dowel rotary welding joints and explore group effect of the joints.

MethodThis paper investigates the influence of end distance, spacing distance and row distance on the shear performance of joints using a beech (Fagus sylvatic) dowel rotary welded SPF (spruce-pine-fir) substrate in a single shear test, and the shear performance of single dowel and double dowel joints with different diameters.

ResultShear performance of joints is mainly dependent on the end distance and spacing distance, with the influence of row distance being small. The dominant failure mode was wood dowel shear. However, when the end distance was less than or equal to 4d (d is the wood dowel diameter after welding) and spacing was less than or equal to 3d, block shear and cracking occurred in the substrate, substantially reducing the shear performance. The joint peak load increased first and then decreased as the end distance, spacing distance, and row distance dimensions increased. When the end distance was 6d and the spacing was 5d, the optimal shear performance of the dowel rotary welding joint was achieved with a row spacing of 3d. The peak load was 3.36, 6.68, and 6.97 kN, respectively. The dowel rotary welding joint exhibited an obvious group effect, with the combination coefficient of group effect showing a trend of decreasing and then increasing with the increase of wood dowel diameter. When the diameter of the dowel was less than or equal to 10 mm, the combination coefficient of group effect was greater than 1.00.

ConclusionTo ensure the shear performance of the joints, the joints should have an end distance not less than 5d, a spacing distance not less than 4d, and a row distance not less than 2d. The recommended end distance for joint design reference is 6d, with a spacing distance of 5d and a row distance of 3d. The joint combination coefficient of group effect of dowel rotary welding is influenced by the diameter, with a diameter range of 8−10 mm resulting in a large joint combination coefficient of group effect.

-

Keywords:

- wood dowel /

- rotary welding /

- shear performance /

- structure dimension /

- group effect

-

为缓解气候变化对环境和生态造成的不良影响,我国提出了“碳达峰、碳中和”的目标,木材作为一种天然的生物质材料,具有绿色环保、可再生等优势,相比混凝土和钢材可显著降低碳排放。工程木质材料通常需要使用胶黏剂或金属连接件进行连接,不仅会导致甲醛等有害气体的释放,也增加了回收再利用的难度。木榫旋转焊接是指高速旋转的木榫通过单向的直线运动插入到木质基材的预钻孔中,木榫和基材预钻孔表面的物质在焊接界面层熔融,冷却后形成交联网状结构,从而实现无胶胶合,是一种新型的节点连接技术[1]。该技术能够为家具和木结构建筑工程领域提供既具有良好力学性能又可避免污染的材料加工及结构构件连接技术,减少胶黏剂和金属连接件的使用,保留木材的天然美观性,并提高木材的回收及生产效率。

目前,国内外研究人员对木榫旋转焊接技术的研究主要集中于焊接原理、工艺参数、应用等方面。树种的物质结构是不同树种焊接性能差异的主要原因[2−3]。木榫旋转焊接技术中,木榫可用的树种较多,但需要根据其连接基材的性能特点选择。山毛榉(Fagus sylvatic)因木硬质重可作为一种良好的木榫用材,可增加焊接压力,增大摩擦,提高界面温度,进一步软化木材细胞,从而获得具有良好焊接效果的节点[4]。木榫旋转焊接的工艺参数显著影响焊接效果,其中孔径比是最重要的影响因素[5]。合适的转速和进给速度不仅能够保证焊接性能,而且可以减少因速度过高导致的界面层烧灼或焦化[6]。此外,焊接深度、焊接时间、焊接纹理等亦影响木榫旋转焊接连接节点的力学性能。抗拉拔性能是木榫旋转焊接节点的重要力学性能,由于焊接层的存在,抗拔性能显著提高。然而,木榫旋转焊接技术多应用于抗剪连接,包括单木榫连接和多木榫连接,抗剪性能是衡量节点性能的重要指标。目前木榫旋转焊接技术在家具领域主要应用于角部构件(如L型构件、T型构件)和线型构件节点连接中,其焊接强度基本可以满足家具构件的需求[7],而木结构建筑中虽然可以使用木榫旋转焊接实现较大构件连接(如层积材、木地板等)[8−9],但其对节点性能的要求较高,相关研究较少,需进一步深入研究。

木榫旋转焊接属于销类连接,其构造尺寸会显著影响节点的破坏模式、强度、刚度等性能,比如销连接的端距或间距不足会引起木材剪切破坏,行距不足会造成木材撕裂破坏[10]。木结构销连接在满足构造要求时通常不会发生脆性破坏,呈现出延性破坏特征。因此,为保证节点在受力破坏过程中保持一定的韧性,节点木销的最小端距、中距、行距和边距均须满足相应规定。GB 50005—2017《木结构设计标准》中已对销连接做出了相关规定。一些学者对不同基材(如定向刨花板、竹集成材、规格材等)和不同销连接件(螺栓、钉)开展了木结构节点构造尺寸的试验研究,但研究多集中于金属销类连接件,并不适用木榫旋转焊接节点。对使用木榫连接的工程木的研究结果显示,控制木榫间距能够提高工程木产品的强度和刚度。当木榫间距为50 mm时,木榫旋转焊接组合梁的抗弯承载力最高[11]。可见,控制构造尺寸对木榫旋转焊接节点性能的提升有着重要作用。然而,木榫作为紧固连接件的相关研究中,构造尺寸的变量研究不充分,大多仅研究间距变化,且研究范围较小。因此,木榫旋转焊接节点的构造尺寸需要进一步开展研究。

为进一步推动木榫旋转焊接技术在木结构建筑领域的工程应用,本研究利用旋转焊接技术,用山毛榉木榫旋转焊接两层SPF(spruce-pine-fir,云杉–松木–冷杉)基材,并进行单剪试验。基于试验结果研究不同构造尺寸对木榫旋转焊接节点抗剪承载性能的影响,探究其达到延性抗剪承载性能的合理构造尺寸范围,并初步探究该节点的群栓组合效应,为该技术的实际应用提供设计参考和研究基础。

1. 材料与方法

1.1 材 料

木基材选用SPF二级规格材,厚38 mm,宽140 mm,密度450 kg/m3。木榫选用进口山毛榉,长度为200 mm,密度790 kg/m3。材料含水率均为12%。

1.2 研究方法

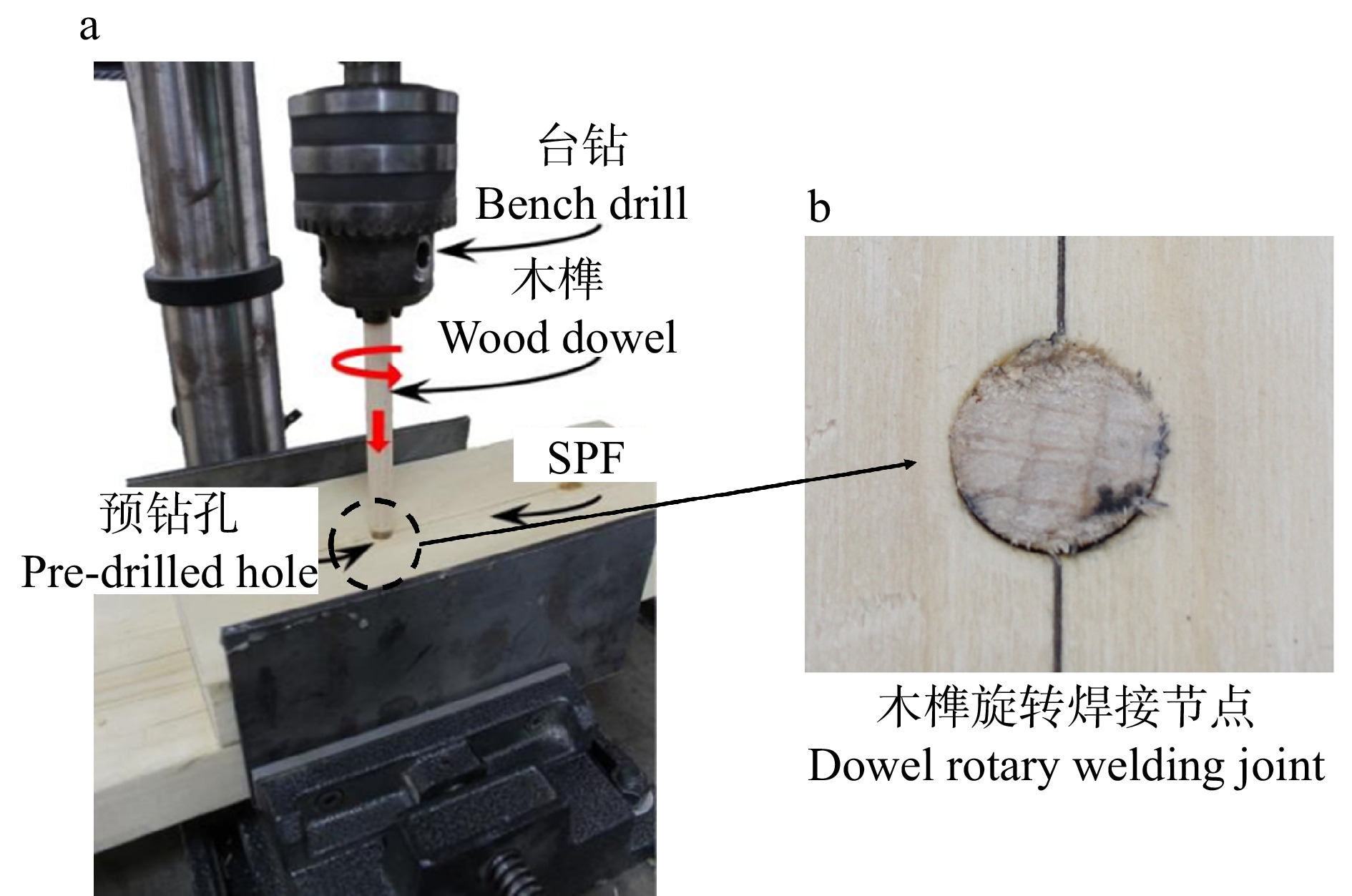

1.2.1 木榫旋转焊接试验

木榫通过旋转焊接技术连接两块基材,旋转焊接过程如图1所示。木榫被夹持在立式台钻(FS-Q5132)上,保持木榫轴线与基材预钻孔轴线一致。匀速进给将木榫垂直焊入基材预钻孔中,待木榫完全焊入预钻孔中时停止焊接。根据前期对木榫旋转焊接技术的研究以及本试验所选材料,选用转速1 430 r/min,进给速度10 mm/s[12]。设置木榫直径与预钻孔直径的差值为2 mm。

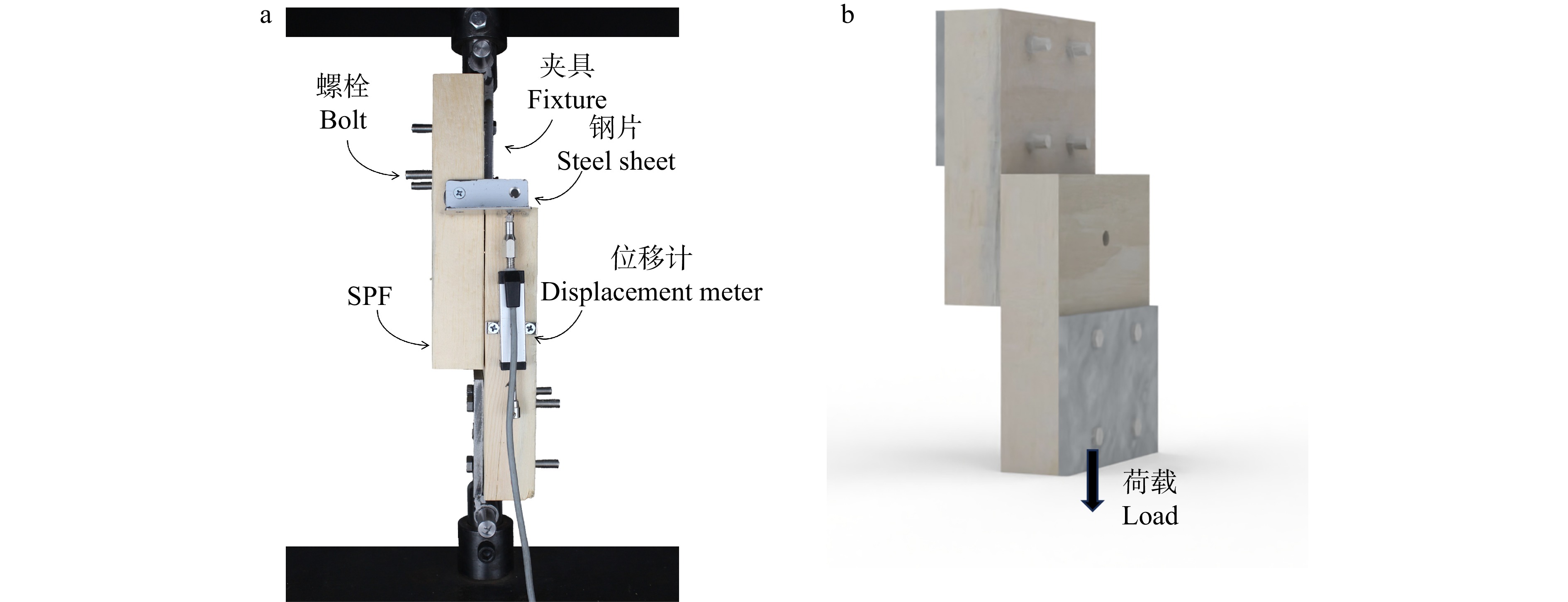

1.2.2 单剪试验

木榫旋转焊接连接节点抗剪试验参照ASTM D1761-12《Standard Test Methods for Mechanical Fasteners in Wood》进行,试验装置如图2所示。采用8个直径为8 mm的螺栓和钢材制备连接夹具,将试件夹持在力学试验机(MMW-50)上。将位移计(线性精度0.10%)固定在试件一侧的基材上,基材另一侧固定钢片,将位移计抵在钢片上,用于测量两块基材之间的滑移,滑移数据由东华数据采集系统(DH3816)采集,其微应变量程为±60 000,分度值为0.1。为了消除试验误差,在正式加载之前进行预加载,即将试件加载到预估峰值荷载的10%后再卸载至零。之后沿基材顺纹方向施加单调拉伸荷载,加载速度为2 mm/min。当荷载下降至峰值荷载Pmax的80%或者试件严重破坏时,停止试验。

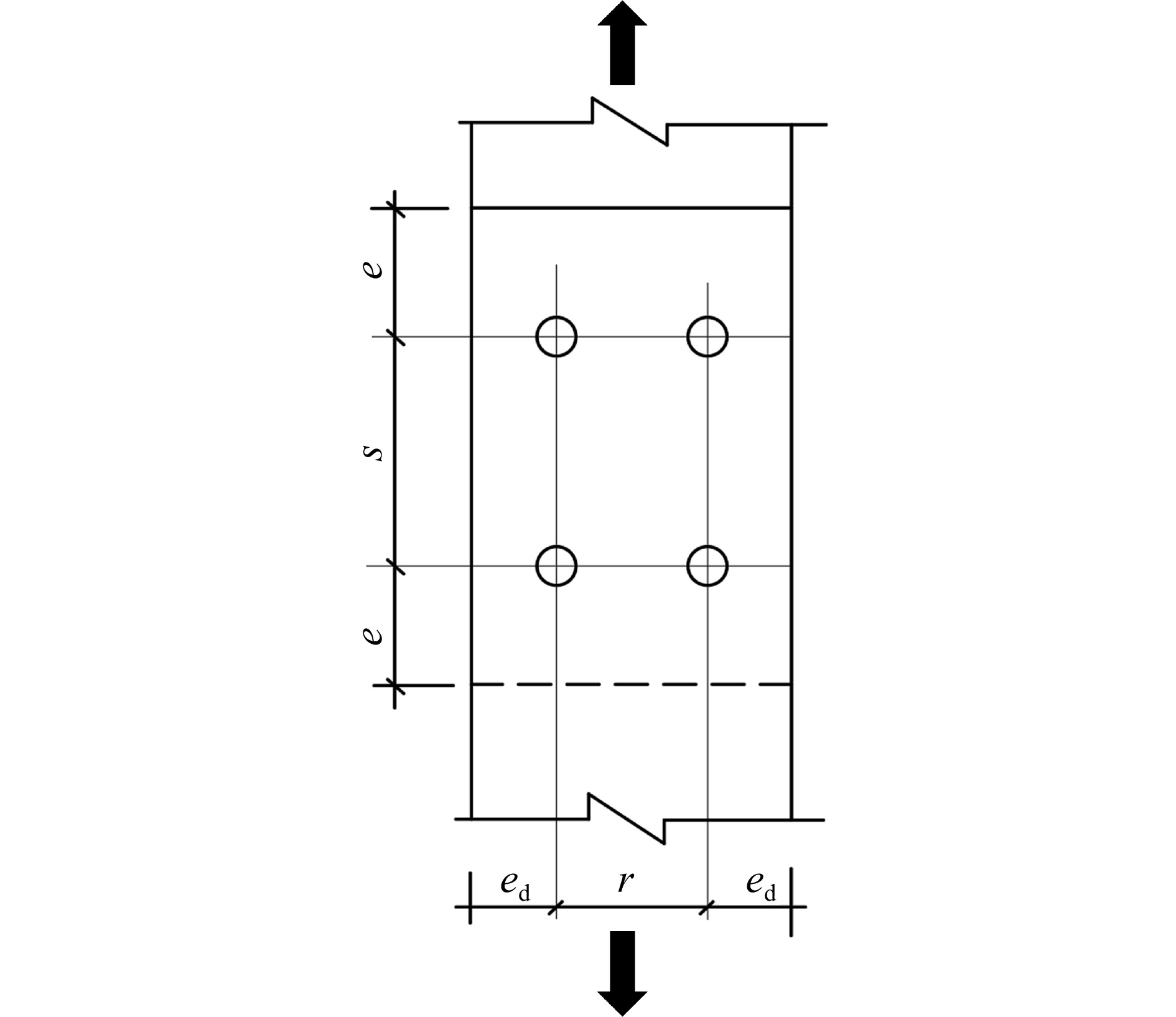

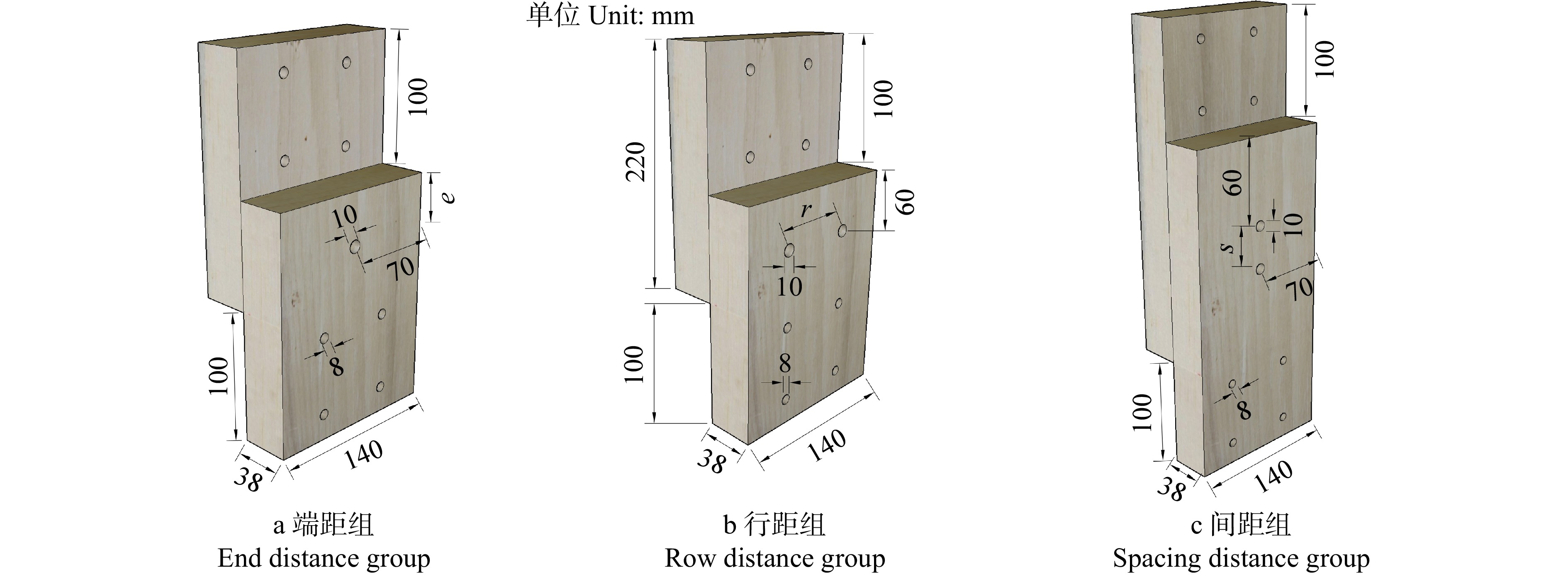

1.3 构造尺寸探究试验试件设计

木榫旋转焊接节点构造尺寸试验选取端距、间距和行距为研究参数,设置端距组、间距组和行距组3组试验。各距离参数的示意图见图3。在每组试验中,通过改变各距离参数来探究端距、间距和行距对节点抗剪承载性能的影响。旋转焊接的木榫插入预钻孔中,木榫由于消耗形成焊接层从而与预钻孔紧密连接,因此规定焊接后木榫直径d为预钻孔直径,本试验中木榫直径为12 mm,预钻孔直径为10 mm。为了便于对所研究的距离尺寸做出合理规定,各距离参数的尺寸设计为焊接后木榫直径d的倍数。各距离参数取值范围参考GB 50005—2017《木结构设计标准》中对销连接的规定,其中端距组的取值为3d ~ 7d,行距组为2d ~ 6d,间距组为3d ~ 6d,每组试件数量不少于10个。设计木榫旋转焊接节点试件的连接方式为单剪连接,不同组试件见图4。基材由SPF规格材依据所设计试件尺寸锯切得到,每个测试试件由两块尺寸相同的基材组成。在试件两端100 mm长度内,各预钻直径为8 mm的4个孔,用于拉剪试验夹具的安装。

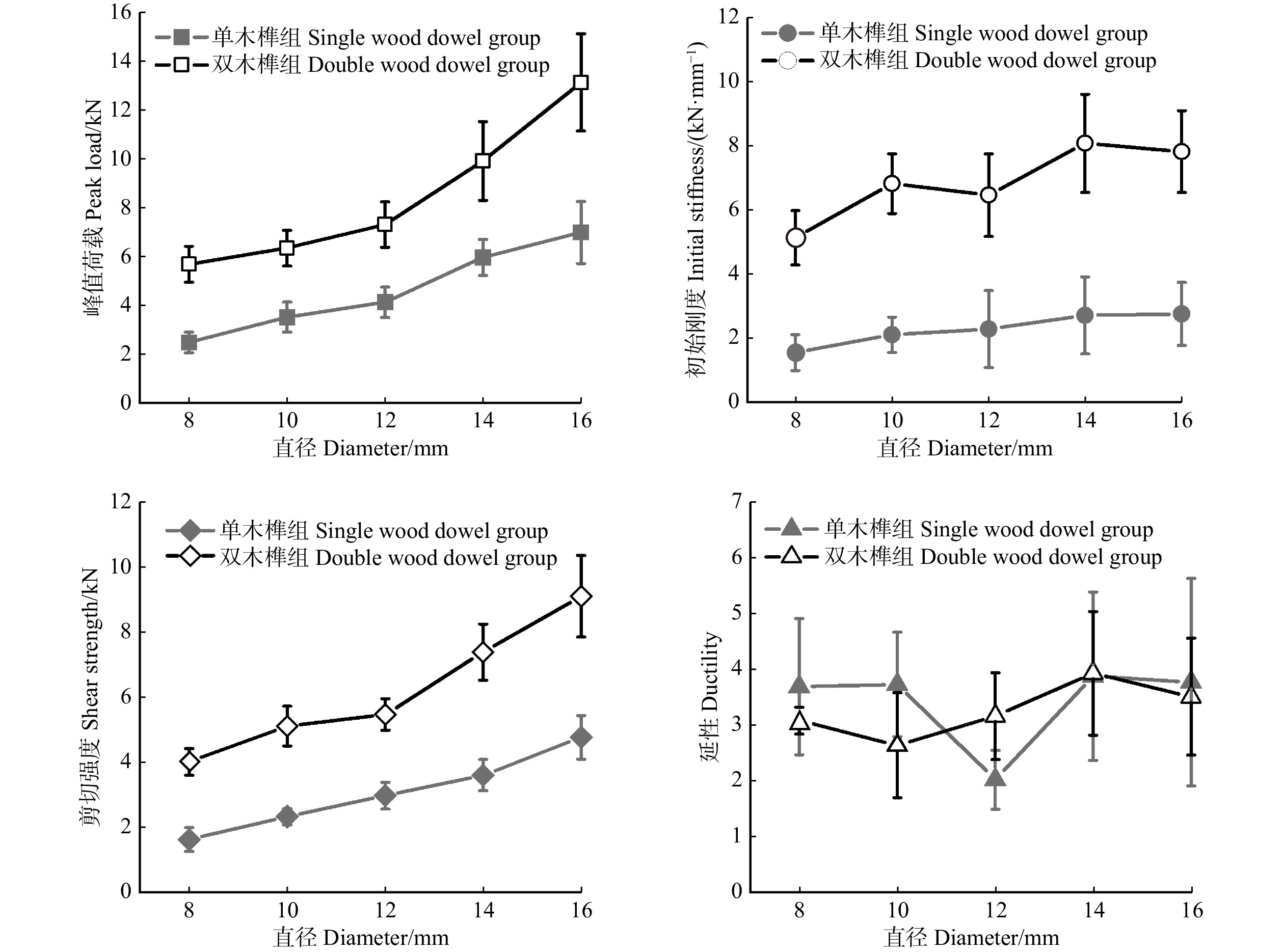

1.4 群组效应探究试验试件设计

为了探究木榫旋转焊接节点中单木榫和双木榫连接节点的抗剪承载性能,本试验选取木榫直径和单行木榫数量两个重要的影响因素作为变量,设置单木榫组与双木榫组。各组试件尺寸如图5所示。在双木榫组中,两根木榫沿基材顺纹方向排成一行。根据木榫旋转焊接节点距离尺寸试验的研究结果,设计本试验试件的端距为6d,间距为5d。表1显示,单木榫节点和双木榫节点试件的木榫直径包括10、12、14、16和18 mm 5种。各组试件由木榫个数和直径命名,S代表单木榫节点,D代表双木榫节点,同1.3小节,将焊接后木榫直径视为预钻孔直径。每组试件数量不少于10个。

表 1 木榫旋转焊接节点群组效应探究试验设计Table 1. Experiment design of group effect of wood dowel rotary welding joints参数

Parameter组别

Group预钻孔直径

Pre-drilled hole diameter/mm木榫直径

Dowel diameter/mm基材长度

Substrate length/mm试件个数

Specimen number单木榫

Single dowelS-8 8 10 160 14 S-10 10 12 196 15 S-12 12 14 220 11 S-14 14 16 244 14 S-16 16 18 268 15 双木榫

Double dowelsD-8 8 10 236 11 D-10 10 12 270 14 D-12 12 14 304 12 D-14 14 16 338 14 D-16 16 18 372 14 1.5 参数计算

1.5.1 抗剪承载性能参数

根据各组的单剪试验结果,对峰值荷载、初始刚度、剪切强度和延性参数进行分析。峰值荷载Pmax为试验曲线中的最大荷载。初始刚度取0.1Pmax和0.4Pmax对应位移量的斜率。剪切强度由5%直径偏移法确定,定义为初始线性段曲线所拟合直线在横坐标方向偏移5%d距离后的直线与荷载–滑移曲线交点的纵坐标值。延性为峰值荷载处滑移与剪切强度处滑移的比。

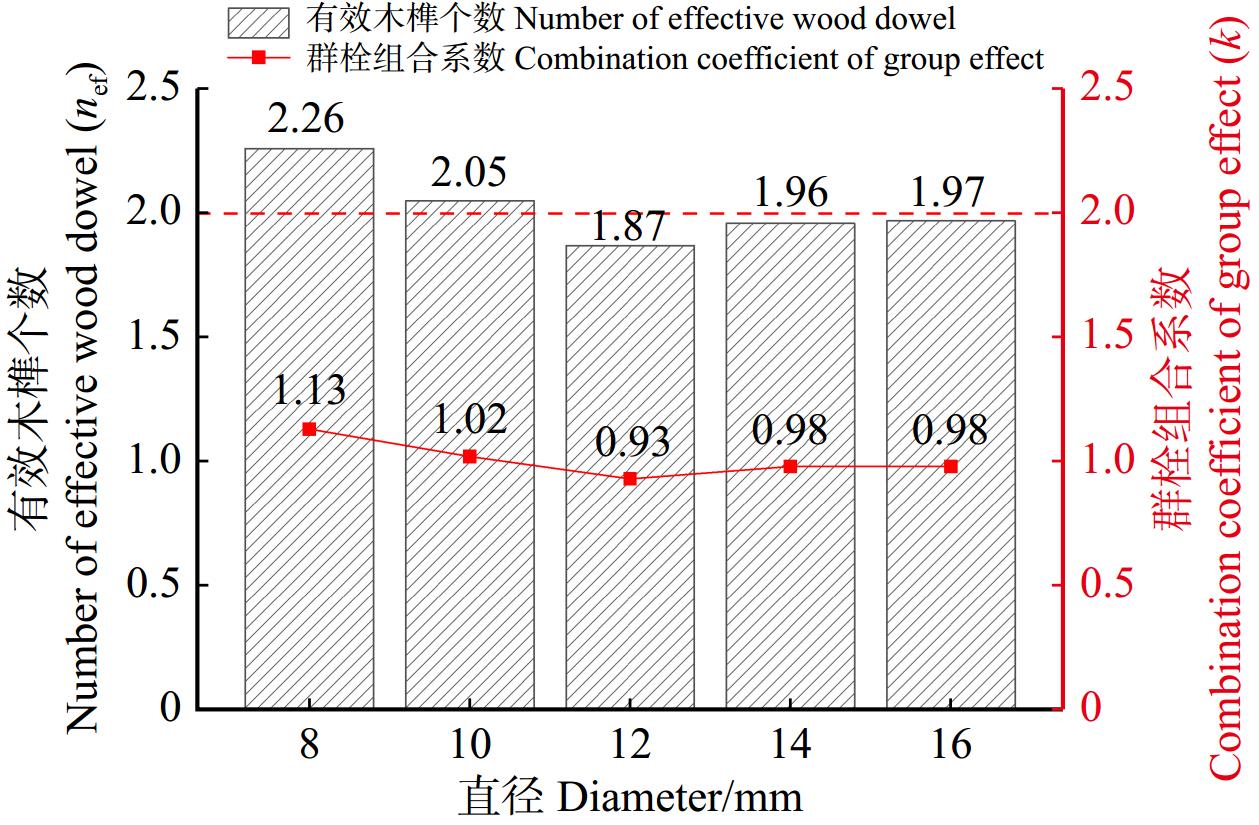

1.5.2 群组效应参数

GB 50005—2017《木结构设计标准》规定:当销类连接件直径小于25 mm并且排成一行时,各单根紧固件的承载力设计值应乘以紧固件的群栓组合系数。为了研究木榫旋转焊接连接节点的群栓组合效应,根据群组效应探究试验的抗剪承载力结果计算有效木榫个数和节点群栓组合系数,初步探究试验中木榫直径和单行木榫数量对旋转焊接节点群栓组合效应的影响。有效木榫个数(nef)和节点群栓组合系数(k)的计算方法见式(1)和(2)。

nef=PyPy,s (1) 式中:Py为多榫连接节点的抗剪承载力,kN;Py,s为单榫连接节点的抗剪承载力,kN。

k=nef n×100% (2) 式中:n为连接节点的实际木榫个数。

2. 结果与分析

2.1 构造尺寸探究试验结果分析

2.1.1 破坏模式

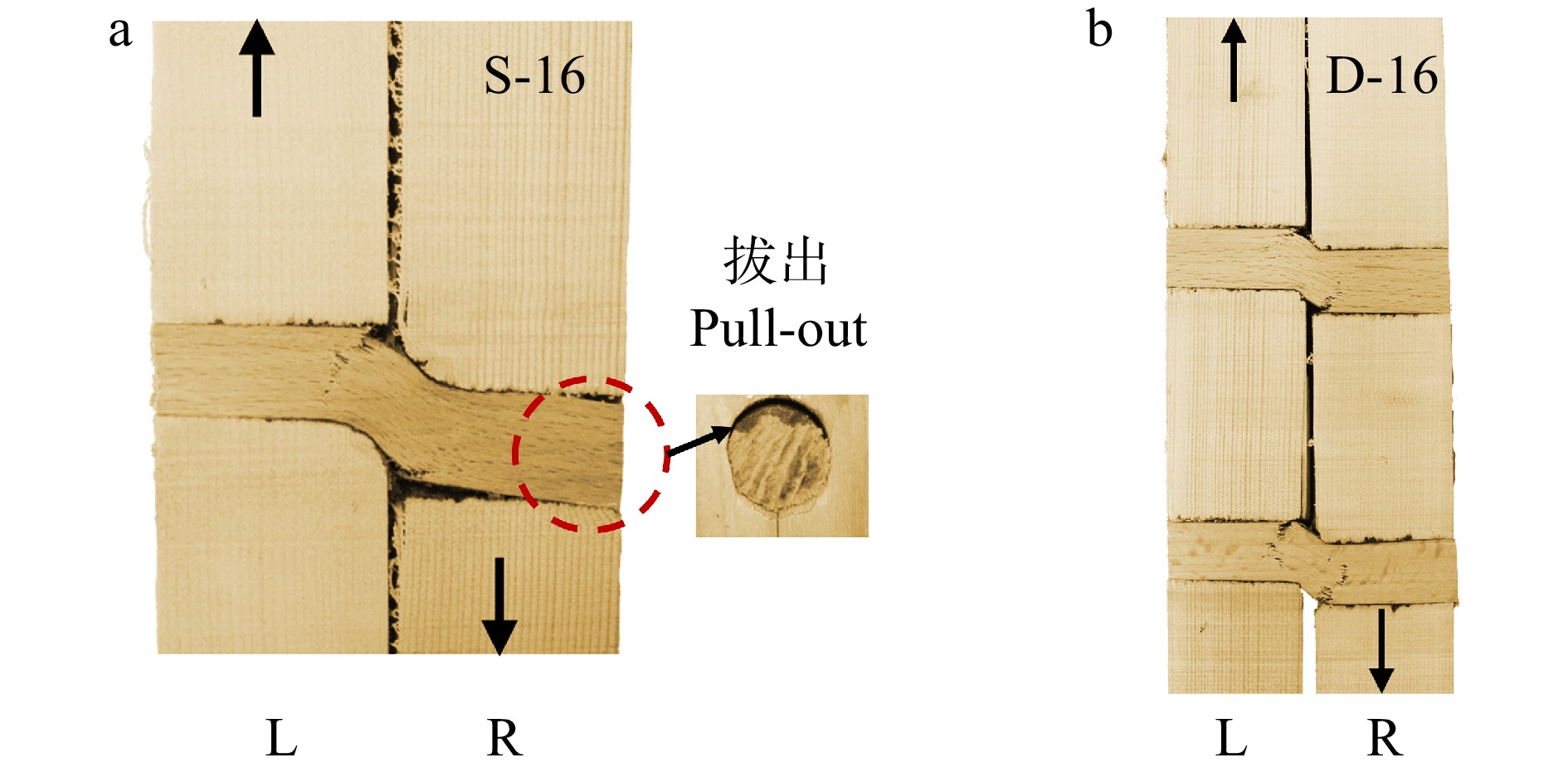

试验中,木榫旋转焊接节点的破坏模式主要观察到4种:(1)木榫剪切破坏;(2)基材块剪破坏;(3)基材开裂破坏;(4)木榫拔出破坏。图6a显示的木榫剪切是最主要的破坏模式,所有测试试件均出现了木榫剪切的破坏模式。试件在抗剪承载过程中,木榫因受到剪切作用力对基材造成挤压,若端距过小则端部基材对木榫约束不足,基材会发生如图6b的开裂或块剪,进而导致试件丧失承载能力。开裂通常发生在基材上,基材与木榫连接处,并沿基材顺纹方向劈裂,而块剪发生在受木榫挤压的基材端部。在端距3d组中,1/2的试件出现开裂和块剪的破坏模式;在端距4d组中,1/3的试件出现基材块剪的破坏模式。可见,随着端距的减小,基材出现脆性破坏模式的概率越大。因此,基材设计应避免端距过小,以避免试件提前失效。随着端距尺寸的增大,试件仅出现了木榫的剪切破坏,而端部基材未发生破坏。

在间距3d组中,当间距为3d时不仅出现木榫剪切破坏,而且出现木榫拔出和基材的剪切破坏(图6c)。木榫在发挥抗剪性能时会对基材造成挤压,由于木榫间距过小,木榫之间基材受到的挤压作用力大于基材顺纹抗剪强度从而发生了基材的块剪。在端距3d组部分试件中,被剪切的木榫由于焊接层破坏出现被拔出的现象。当间距大于4d后,试件中仅出现木榫的剪切破坏。

行距组试件中的木榫均出现剪切破坏,且均未出现基材的开裂或块剪等破坏,但由于焊接层性能差异、夹具倾斜、木榫材质不均一等试验误差,基材在被向下拉伸的过程中也发生倾斜,木榫会出现不同程度的拔出现象。因为行距的方向与试件受力方向相互垂直,行距的不同尺寸对木榫旋转焊接节点承载能力的影响较小。本试验中基材的宽度固定,当行距增大时试件的边距尺寸逐渐减小,由此说明行距和边距尺寸对节点承载能力的影响都较小。综上所述,在进行木结构试件距离尺寸设计时,考虑试件的破坏模式,相比于行距和边距参数,端距和间距参数应该作为关键的影响参数。

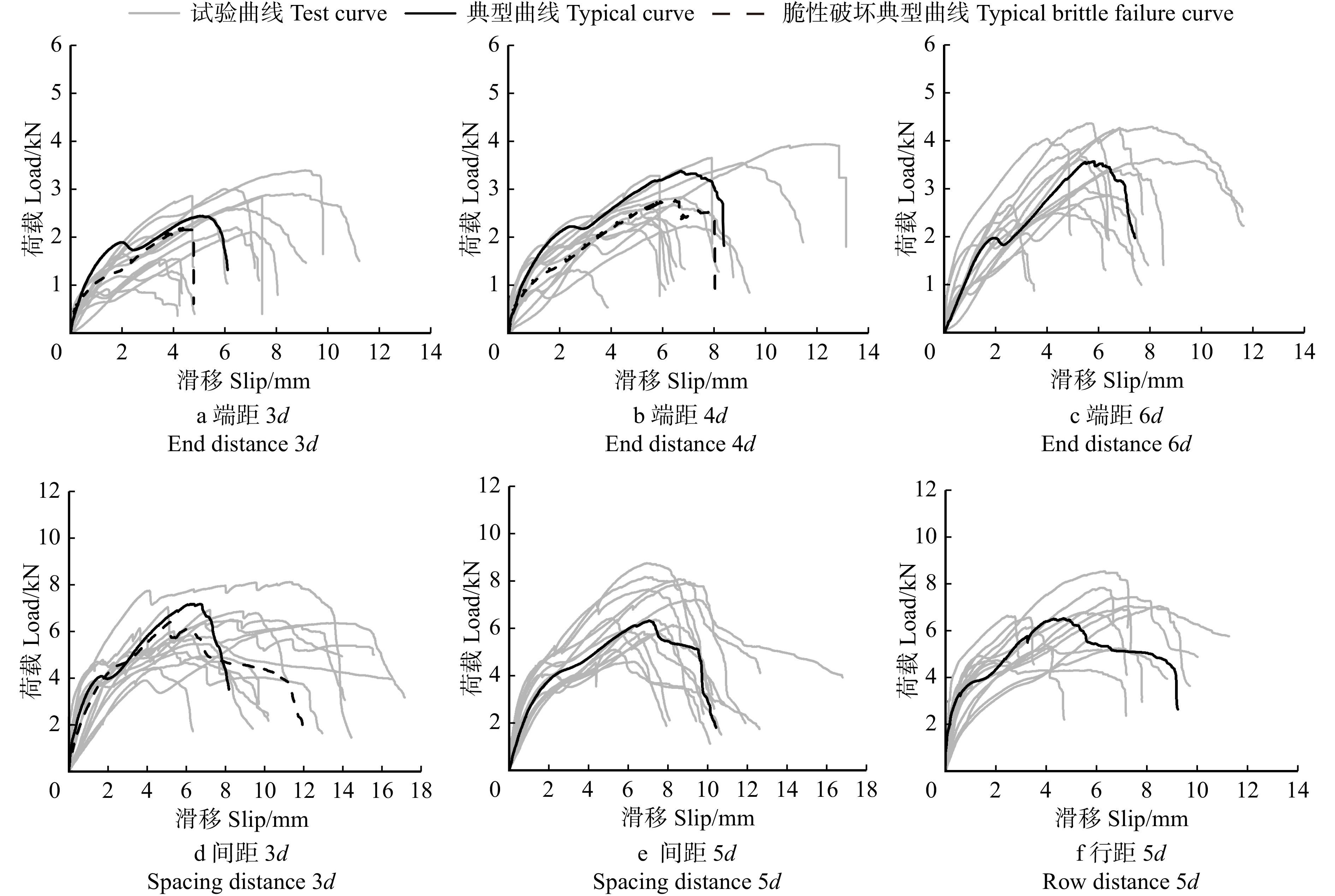

2.1.2 荷载–滑移曲线

图7显示:各组试件中只出现木榫剪切破坏试件的荷载–滑移曲线的趋势变化相同。在端距为3d和4d时,由于试件基材出现开裂和块剪,荷载–滑移曲线出现突然下降的趋势。当端距大于4d后,荷载–滑移曲线未突然下降。当间距为3d时,部分试件由于间距过小导致基材发生剪切破坏,荷载–滑移曲线出现突然下降的趋势。然而荷载在突然下降之后,因为试件仍具有一定的承载能力,荷载–滑移曲线在略微上升之后又下降,直至木榫被剪断。在端距3d和4d组、间距3d组中,由于部分试件发生了基材的脆性破坏,导致提前丧失承载能力,试验提前终止,导致组内滑移值离散性较大。当端距大于4d、间距大于3d时,基材未发生脆性破坏,各组内的滑移值较为集中。但是由于木榫材质不均和焊接层性能差异个别试件中也可能会存在滑移值过大或过小的情况。行距组由于基材都未发生脆性破坏,荷载–滑移曲线未突然下降,但部分试件中,例如行距5d组的典型曲线,由于木榫被拔出,荷载–滑移曲线呈缓慢下降。

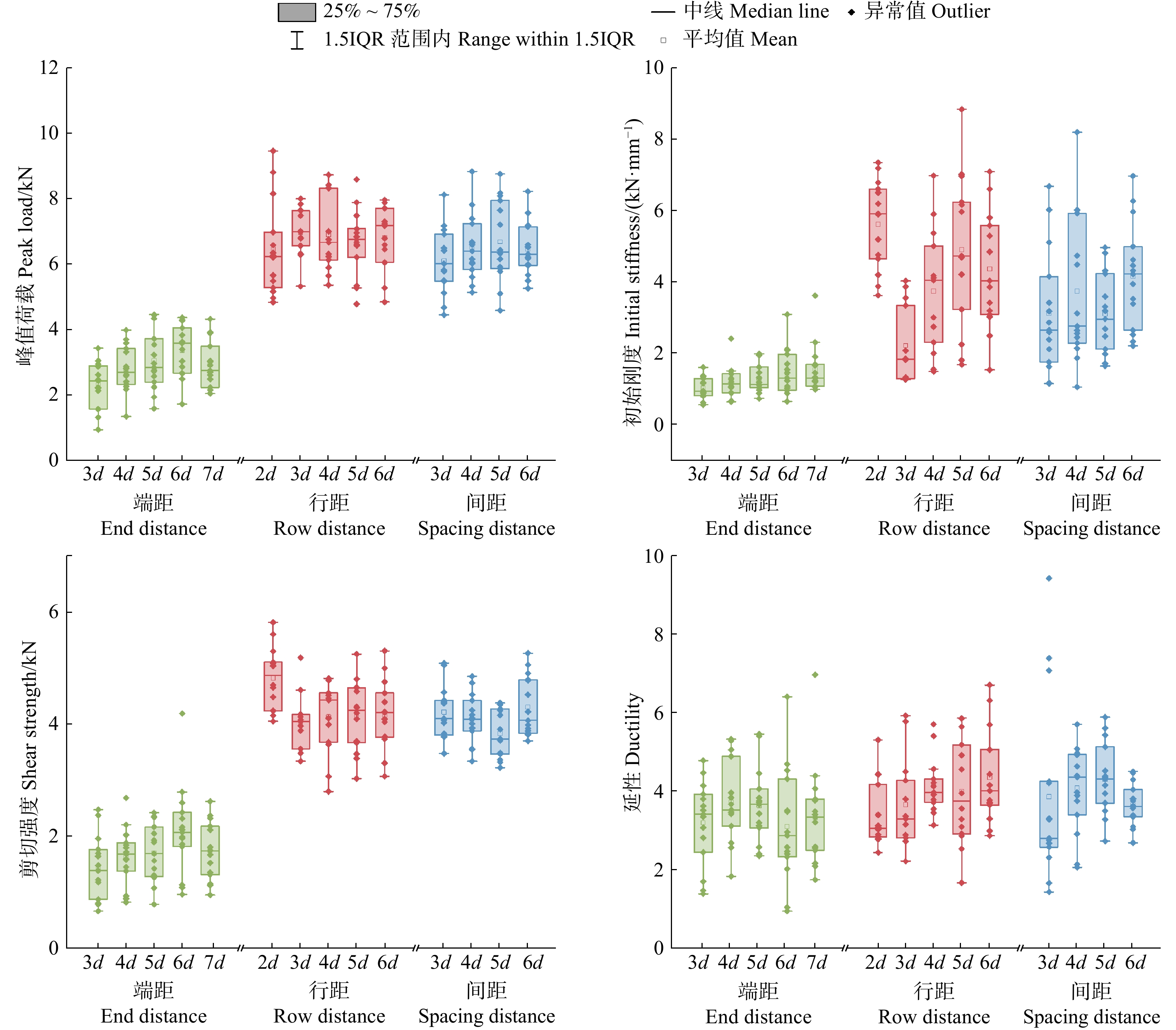

2.1.3 抗剪承载性能

构造尺寸探究试验的抗剪承载性能结果如图8所示。随着端距的增大,峰值荷载和剪切强度呈现先增大后减小的趋势,端距为6d时,达到最大值,最大峰值荷载为3.36 kN,最大剪切强度为2.09 kN。随着端距的增大,试件的初始刚度逐渐增大。由于各组试件均为单木榫节点,初始刚度的差距较小。端距增加对木榫旋转焊接节点的延性影响较小,各组节点的延性在3 ~ 4之间。在端距3d和端距4d组中,虽然发生基材的开裂和块剪破坏模式,但试件的延性与未破坏试件的延性相差较小。端距组试件峰值荷载的变异系数较大,主要与焊接工艺有关。在初期焊接过程中,进给速度较慢导致焊接时间过长,后续试验中通过合理控制进给速度,各组试件峰值荷载的变异系数有所减小。

随着行距的增加,峰值荷载先增加后减小。当行距为3d时,试件的承载能力最大为6.97 kN。随着行距的增加,试件抗剪承载性能变化较小。相比于端距和间距,行距由于垂直于受力方向对节点承载能力的影响较小。

随着间距尺寸的逐渐增大,峰值荷载逐渐增加。当间距为5d时,峰值荷载达到最大值6.68 kN。由于存在试验误差,本试验中初始刚度的变异系数较大,但间距尺寸变化对节点初始刚度的影响较小,因为木榫的数量未发生改变。随着间距的增大,节点的剪切强度先减小后增大,然而各组节点剪切强度的差异小于10%。试件的延性呈先增大后减小的趋势,间距为5d的试件的延性最好,为4.30。在间距为3d的试件中,延性出现较多与均值相比偏大的异常值,这是由于试件中出现基材脆性破坏导致承载力突然下降。当间距为5d时,木榫旋转焊接节点的整体抗剪承载性能更高。

本文对构造尺寸试验中评价抗剪承载性能的4种因素(峰值荷载、初始刚度、剪切强度、延性)均进行了单因素方差分析。结果表明:端距组的峰值荷载F(4,70)=3.858, p = 0.007 < 0.05;行距组的刚度F(4,64) = 8.652,p < 0.001和剪切强度F(4,64) = 4.162,p = 0.005 < 0.05;间距组的剪切强度F(3,56) = 1.519,p = 0.042 < 0.05,以上各距离参数不同取值的抗剪承载性能结果存在显著差异。说明各距离参数的改变对抗剪承载性能均有显著影响。各组延性均无显著差异(p > 0.05),木榫旋转焊接节点的构造尺寸对延性的影响较小。

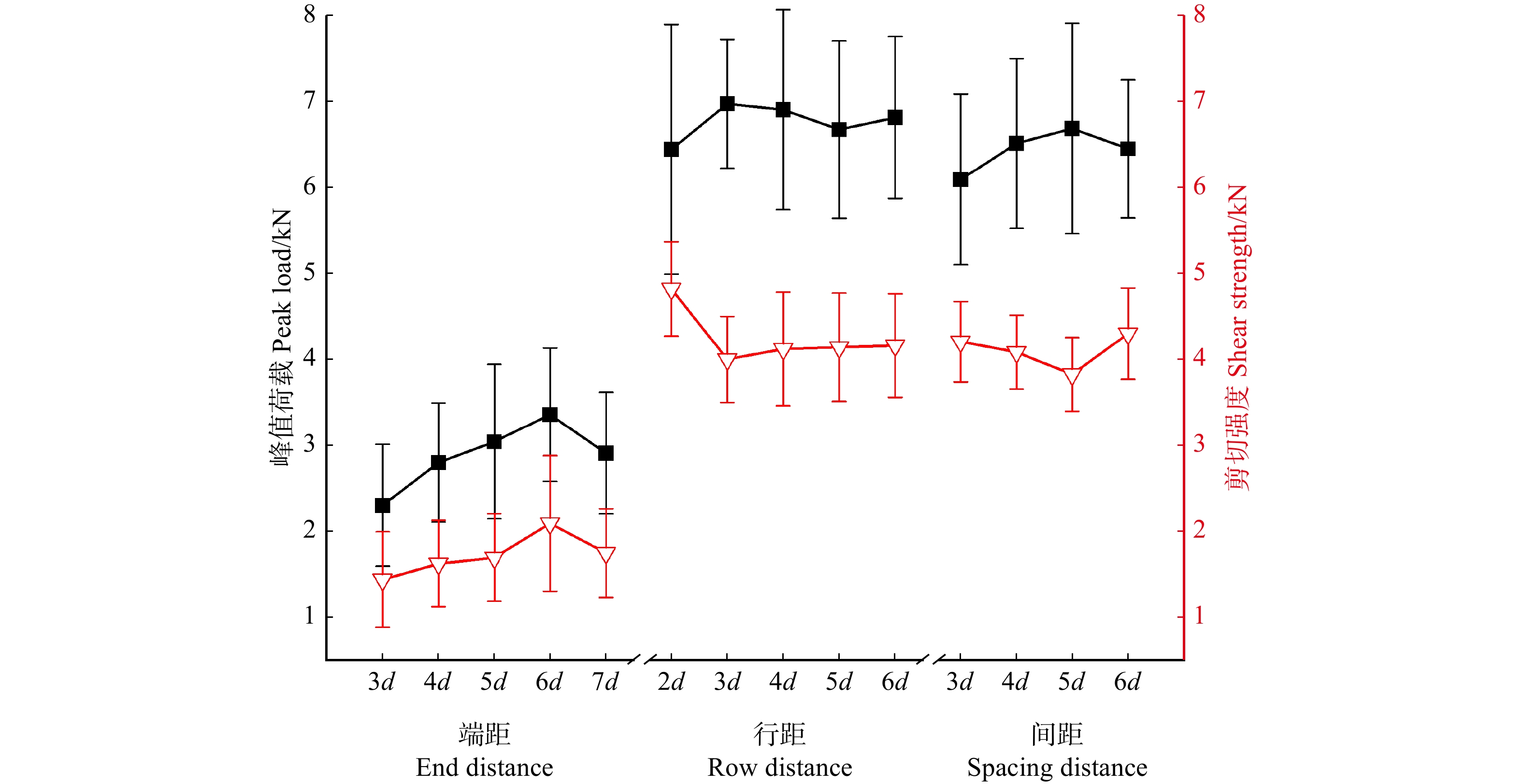

各距离尺寸对木榫旋转焊接连接节点承载力的影响规律总结如图9所示。端距、间距和行距对节点的峰值荷载都存在先增大后减小的趋势,其中端距和间距对节点承载能力的影响最大,行距对节点承载能力的影响更小。当端距为6d、间距为5d、行距为3d时,木榫旋转焊接节点的抗剪承载性能更好。GB 50005—2017《木结构设计标准》对销连接的最小值尺寸做出规定:非受力端的最小端距为4d,最小间距为4d,最小行距为2d。试验结果表明,间距和行距可以较好地符合规范要求。然而当木榫旋转焊接节点的非受力端端距为4d时,会出现基材的块剪破坏模式。GB 50005—2017《木结构设计标准》中非受力端端距的最小尺寸规定不适用于木榫旋转焊接连接节点。因此,在设计木榫旋转焊接节点时选择适合的距离尺寸对节点承载能力的提高具有重要作用。

2.2 群组效应探究试验结果分析

2.2.1 破坏模式

该组试验的典型破坏模式如图10所示。单木榫组和双木榫组中,所有试件中的木榫都呈现剪切破坏模式。在单木榫S-16组部分试件中,由于木榫转动程度较大,木榫出现被拔出的现象。图10显示:在S-16组的基材R(单个试件的右侧基材)中,由于木榫直径较大,在受到剪切作用力时木榫对上方的基材产生挤压作用,同时木榫下方与基材连接处的焊接层被破坏。在双木榫组中,所有的试件基材都未出现开裂或块剪等破坏模式,由此说明根据本文构造尺寸探究试验结果设置的端距6d、间距5d的距离尺寸是较为合理的。

2.2.2 荷载–滑移曲线

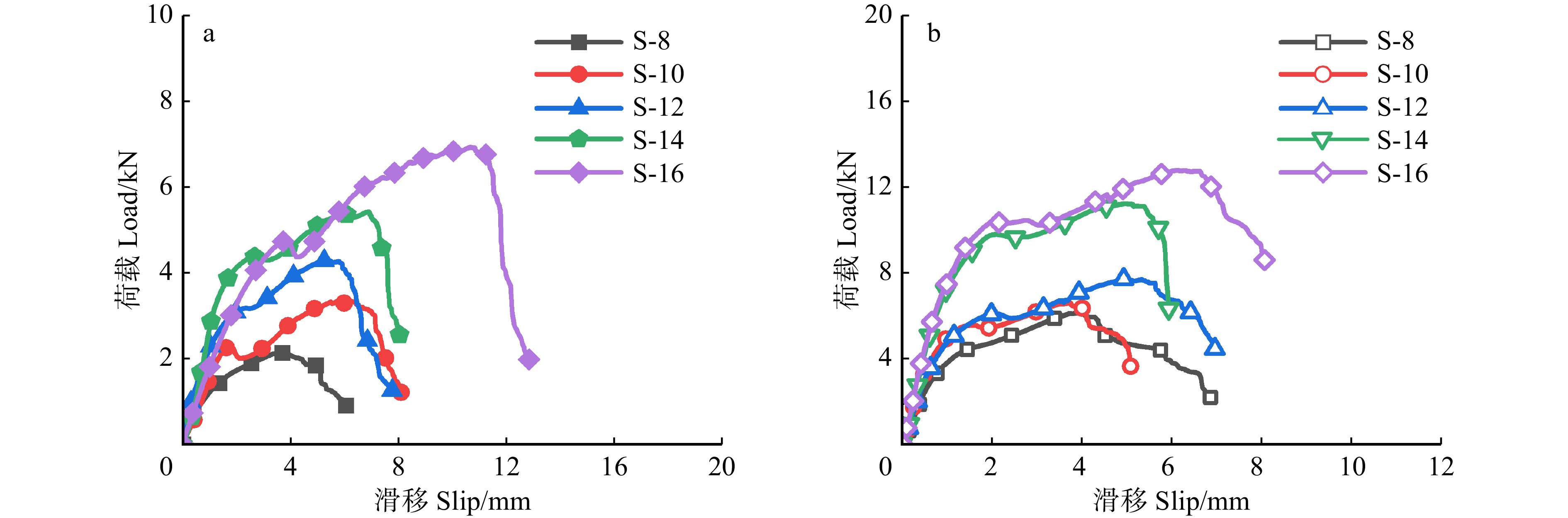

单木榫组和双木榫组中不同直径下木榫旋转焊接连接试件的荷载–滑移曲线如图11所示。不同直径木榫连接下节点的荷载–滑移曲线趋势相同。各组试件中均未出现荷载–滑移曲线的突然下降。

当木榫直径相同时,相比于单个木榫连接,两个木榫连接节点的基材之间的滑移变小。因为当增加木榫数量后,基材之间的相对滑移受到限制,基材的组合程度增加。由于木榫数量的增加,试件的承载能力增加。特别是当木榫直径大于12 mm时,试件的荷载–滑移曲线可以达到较高的峰值荷载。相比于单木榫组中的荷载–滑移曲线,双木榫组中的荷载–滑移曲线由于滑移的数值为两个位移计所测滑移数值的平均值,因此初始阶段曲线的斜率比较均一。

2.2.3 抗剪承载性能

木榫旋转焊接节点群组效应探究试验的抗剪承载性能结果如图12所示。在单木榫组和双木榫组中,随着直径的增加,试件的平均峰值荷载数值都逐渐增大。因为木榫直径的增加,所受剪切作用力的面积增大。剪切强度也同峰值荷载具有相同的变化趋势。当木榫直径大于12 mm时,峰值荷载随直径的增加明显提高。与单木榫组相比,双木榫组试件在增加木榫数量后的试件峰值荷载和剪切强度提升显著。在单木榫组中,随着直径的增大,试件的初始刚度逐渐增大。然而由于为单木榫节点,初始刚度的提升不显著。当增加木榫数量时,各组试件的初始刚度明显提升。在双木榫组中,随着木榫直径的增大,试件的初始刚度整体呈上升的趋势。在D-12组中,试件初始刚度的变异系数较大,可能是因为12 mm直径的木榫材料差异较大。与单木榫节点相比,同一直径下双木榫节点的峰值荷载处滑移更大,由此说明增加木榫数量对基材的组合作用更明显。在单木榫和双木榫组中,试件的延性随着木榫直径的增加变化较小。木榫旋转焊接节点的延性在2 ~ 4的范围之间,试验过程中的木榫纤维随着荷载的增加慢慢撕裂,未出现木榫的突然断裂。

木榫旋转焊接节点与光圆钢钉和镀锌麻花钉的抗剪承载性能对比如表2所示,其中木榫的直径为未焊接前的木榫直径。从表中可以看出:12 mm直径木榫试验组的峰值荷载、剪切强度和初始刚度均大于2.8 mm直径的光圆钢钉和镀锌麻花钉,木榫旋转焊接节点具有一定的结构应用强度。

表 2 木榫旋转焊接节点与金属销钉类的抗剪承载性能对比Table 2. Comparison of shear performance of dowel rotary welding joints with metal nail type种类

Type峰值荷载

Peak load剪切强度

Shear strength初始刚度

Initial stiffness平均值

Average/kNCV/% 平均值

Average/kNCV/% 平均值

Average/(kN·mm−1)CV/% 2.8 mm光圆钢钉[13] 2.8 mm light round steel nail[13] 1.81 9.1 0.91 8.4 0.91 18.7 2.8 mm镀锌麻花钉[13] 2.8 mm galvanised twist nail[13] 2.61 12.7 1.31 30.5 1.00 7.8 10 mm木榫10 mm wood dowel 2.44 16.2 1.58 21.9 1.63 32.0 12 mm木榫12 mm wood dowel 3.53 17.4 2.33 10.5 2.11 26.2 2.2.4 群栓组合效应

双木榫节点的有效木榫个数和群栓组合系数如图13所示。为了使计算值更准确,选取75%置信水平下试验值的平均值进行计算。随着木榫直径的增大,双木榫节点的有效木榫个数和群栓组合系数存在先减小后增大的趋势。当木榫直径为12 mm时,有效木榫个数和组合系数在该试验水平内最小,存在比较明显的群栓组合效应。然而由于试验中木榫旋转焊接节点性能受材料误差和试验误差的影响较大,且之前木榫直径为12 mm时试验结果的变异系数较大,可能会使该组节点的群栓组合系数偏小。在双木榫节点中,由于木榫数量增加,也会导致节点性能受焊接层质量的影响较大。由于设计的孔径差为2 mm,当焊接后木榫直径为12 mm时,节点界面层焊接性能相较其他节点较差。当木榫直径为8和10 mm时,木榫旋转焊接节点的群栓组合系数大于100%。因为当木榫直径较小时,单个木榫在受到剪切作用后会逐渐失效直至荷载下降。当增加木榫个数时,由于多个木榫同时承受剪切作用,抗剪面积增加,不会出现试件突然失效的现象,因此试件整体的承载能力有较大提升,有效木榫数量大于实际连接节点中的木榫数量。综上所述,木榫旋转焊接节点中存在群栓组合效应,并且有效木榫个数会受直径影响存在先减小后增大的变化趋势。同时由于材料误差和试验误差,特别是旋转焊接后焊接层性能的影响,群栓组合效应依然会存在大于100%的影响。

3. 结 论

本文通过单剪试验研究了端距、间距和行距对山毛榉木榫旋转焊接SPF基材连接节点抗剪承载性能的影响;通过分析节点破坏模式、荷载–滑移曲线和抗剪承载性能等结果,得到如下结论。

(1)端距组、间距组和行距组中未出现基材破坏试件的荷载–滑移曲线变化趋势相同。在初始阶段,荷载–滑移曲线呈线性增长趋势。在木榫发生横纹压缩破坏后,荷载增长缓慢,木榫破坏程度增大。曲线在峰值荷载之后快速下降,直至试件失效。为防止基材出现开裂和块剪等破坏模式,节点的端距应不小于5d,间距应不小于4d,行距应不小于2d。

(2)端距、间距和行距对木榫旋转焊接连接节点峰值荷载的影响都存在先增大后减小的趋势。当端距6d、间距5d、行距3d时,木榫旋转焊接节点的承载性能更好,峰值荷载分别为3.36、6.68、6.97 kN。

(3)端距和间距对节点抗剪承载性能的影响较大,行距对节点抗剪承载性能的影响较小。在进行木榫旋转焊接节点的试件尺寸设计时,相比于行距,端距和间距的尺寸应该被作为主要的参数来考虑。与GB 50005—2017《木结构设计标准》规定的最小尺寸相比,木榫旋转焊接连接节点对非受力端端距的最小尺寸要求更高,为5倍木榫直径。

(4)在单木榫组和双木榫组中,随着木榫直径的增加,试件的抗剪承载性能均逐渐提高。木榫旋转焊接连接节点中会存在明显的群栓组合效应。随着木榫直径的增加,节点的群栓组合系数呈现先减小后增大的趋势。然而由于木质材料的不均一性和试验误差,在直径较小时,增加木榫数量会对节点的整体承载能力有一定的提高作用,此时组合系数大于100%。

(5)多排多列木榫旋转焊接节点的群栓组合效应需进一步完善,多木榫焊接连接节点的承载力变化规律及其抗剪承载力计算公式有待深入研究。由于抗剪承载性能不仅与木榫直径以及构造尺寸有关,还与木榫和基材的材质密切相关,因此,应进一步研究不同构造尺寸下不同种类的基材与木榫的抗剪承载性能,使结论更具有普适性。

-

表 1 木榫旋转焊接节点群组效应探究试验设计

Table 1 Experiment design of group effect of wood dowel rotary welding joints

参数

Parameter组别

Group预钻孔直径

Pre-drilled hole diameter/mm木榫直径

Dowel diameter/mm基材长度

Substrate length/mm试件个数

Specimen number单木榫

Single dowelS-8 8 10 160 14 S-10 10 12 196 15 S-12 12 14 220 11 S-14 14 16 244 14 S-16 16 18 268 15 双木榫

Double dowelsD-8 8 10 236 11 D-10 10 12 270 14 D-12 12 14 304 12 D-14 14 16 338 14 D-16 16 18 372 14 表 2 木榫旋转焊接节点与金属销钉类的抗剪承载性能对比

Table 2 Comparison of shear performance of dowel rotary welding joints with metal nail type

种类

Type峰值荷载

Peak load剪切强度

Shear strength初始刚度

Initial stiffness平均值

Average/kNCV/% 平均值

Average/kNCV/% 平均值

Average/(kN·mm−1)CV/% 2.8 mm光圆钢钉[13] 2.8 mm light round steel nail[13] 1.81 9.1 0.91 8.4 0.91 18.7 2.8 mm镀锌麻花钉[13] 2.8 mm galvanised twist nail[13] 2.61 12.7 1.31 30.5 1.00 7.8 10 mm木榫10 mm wood dowel 2.44 16.2 1.58 21.9 1.63 32.0 12 mm木榫12 mm wood dowel 3.53 17.4 2.33 10.5 2.11 26.2 -

[1] Pizzi A, Leban J, Kanazawa F, et al. Wood dowel bonding by high-speed rotation welding[J]. Journal of Adhesion Science and Technology, 2004, 18(11): 1263−1278. doi: 10.1163/1568561041588192

[2] Belleville B, Koumba-Yoya G, Stevanovic T. Effect of wood welding process on chemical constituents of Australian Eucalyptus[J]. Journal of Wood Chemistry and Technology, 2019, 39(1): 43−56. doi: 10.1080/02773813.2018.1494745

[3] Zupcic I, Vlaovic Z, Domljan D, et al. Influence of various wood species and cross-sections on strength of a dowel welding joint[J]. Drvna Industrija, 2014, 65(2): 121−127. doi: 10.5552/drind.2014.1324

[4] Zupcic I, Bogner A, Grbac I. Welding time as an important factor of beech welding[J]. Drvna Industrija, 2011, 62(2): 115−121.

[5] Kanazawa F, Pizzi A, Properzi M, et al. Parameters influencing wood-dowel welding by high-speed rotation[J]. Journal of Adhesion Science and Technology, 2005, 19(12): 1025−1038. doi: 10.1163/156856105774382444

[6] Leban J, Mansouri H, Omrani P, et al. Dependence of dowel welding on rotation rate[J]. Holz als Roh-und Werkstoff, 2008, 66(3): 241−242. doi: 10.1007/s00107-008-0228-6

[7] 李素瑕, 何倩, 鞠泽辉, 等. 家具构件旋转摩擦焊接接合性能研究[J]. 林产工业, 2016, 43(8): 53−55. Li S X, He Q, Ju Z H, et al. Joint performance study of furniture components jointed by rotational wood friction welding[J]. Forest Industry, 2016, 43(8): 53−55.

[8] Sotayo A, Bradley D, Bather M, et al. Review of state of the art of dowel laminated timber members and densified wood materials as sustainable engineered wood products for construction and building applications[J]. Developments in the Built Environment, 2020, 1(1): 41−51.

[9] 付海燕, 何敏娟. 层板销接木性能研究进展[J]. 建筑材料学报, 2023, 26(10): 1117−1128. Fu H Y, He M J. Research progress on the performance of dowel laminated timber[J]. Journal of Building Materials, 2023, 26(10): 1117−1128.

[10] 冯立. 现代竹木结构螺栓连接节点理论分析及试验研究[D]. 长沙: 湖南大学, 2017. Feng L. Bolt connection of modern bamboo-wood structures theoretical analysis and experimental study[D]. Changsha: Hunan University, 2017.

[11] 刘心悦. 木榫旋转焊接组合材的力学性能研究[D]. 北京: 北京林业大学, 2019. Liu X Y. Research on mechanical properties of wood dowel rotary welding composites[D]. Beijing: Beijing Forestry University, 2019.

[12] 贾贺然, 高颖, 孟鑫淼, 等. 木榫旋转焊接节点剪切试验研究与理论分析[J]. 林业工程学报, 2022, 7(1): 38−44. Jia H R, Gao Y, Meng X M, et al. Shear tests and theoretical analysis of wood-dowel rotation welding joints[J]. Journal of Forest Engineering, 2022, 7(1): 38−44.

[13] 杨文琪. 南方松钉连接力学性能研究[D]. 南京: 南京林业大学, 2023. Yang W Q. Study of the mechanical properties of southern pine nail joints[D]. Nanjing: Nanjing Forestry University, 2023.

-

期刊类型引用(1)

1. 金威. 装配式钢结构梁柱节点焊接施工技术研究. 中国建筑金属结构. 2024(11): 15-17 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: